自然科学研究機構 核融合科学研究所 教授 宮澤様が研究されているヘリカル型核融合炉の縮尺模型を3Dプリンターで製作した活用事例をご紹介します。核融合システム研究系では、核融合発電炉全体のシステム設計を進めるとともに、放射化しにくい材料や燃料の増殖・回収 に適した材料とそれらの適切な配置及びプラズマからの高熱流入にも耐えられるプラズマ対向機器の高度化を目的とし、それに向けた要素過程の研究を行っています。

プロフィール

教授 宮澤 順一 (みやざわ じゅんいち)

大学共同利用機関法人 自然科学研究機構 核融合科学研究所 核融合システム研究系 炉システム設計研究部門 ホームページ: https://www.nifs.ac.jp/

核融合科学研究所 教授。総合研究大学院大学 教授。

大型ヘリカル装置 (LHD) のプラズマ実験で得た知見をもとに、ヘリカル核融合炉の設計活動を率いる。専門分野の垣根を超えて、高温超伝導や核融合炉内機器、液体金属材料などに関する新奇なアイディアを次々に提案する。

光造形の3Dプリンターを導入しているが、技官が付きっきりなる必要があり、加えて後片付けの水洗いにすごく時間掛かる

品質向上・短納期

DMM.makeの3Dプリンター 出力サービスに頼んだ方が、綺麗だし速いなっていうので、今あんまりこっち(研究所)の光造形は使ってないです。

事業のご紹介

本日インタビューさせていただきます。よろしくお願いします。

よろしくお願いします。

ものを見させていただいて、日本での核融合研究に興味があるので、是非お伺い出来ればと考えています。

昔、TEDでお子様が核融合の反応の実験をしたみたいな事だと思うんですけど、見た記憶もありますし。核融合炉を作るという事は、まだどこも実現出来ていないと思うので、そういった話も含めて、教えていただけると幸いです。

核融合科学研究所とは、どのような事をされているかお聞かせください。

はい。核融合科学研究所というのは大学共同利用機関といいまして、各大学では個別に持ち得ないような大きな装置をみんなで使うための装置がここにありまして、それの管理をしている研究所になります。

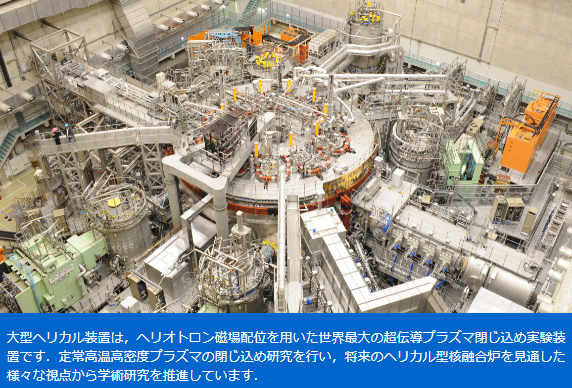

当研究所が持っているのは、大型ヘリカル装置と言いまして、実は、今のところ世界最大級の超伝導コイルで作った磁場で、高温プラズマを宙に浮かして閉じ込めておける装置なんですね。

なんでこんなモノがあるのかといいますと、核融合を起こすためには、核融合というのはそもそも重水素と三重水素という水素の同位体をくっつけて、ヘリウムに変えるんですけども。くっつける前と後では、質量が軽くなるんですよ。

アインシュタインの「E = mc2(イー・イコール・エム・シー じじょう、英: E equals m c squared)」という、質量に光速を2回掛けたものがエネルギーになるという事なんですけど。

とにかく、莫大なエネルギーが出るんですね。この核融合エネルギーを使って、太陽とか宇宙の星とかは燃えてるんですけども、それを地上で使えないかというのが、核融合の研究になります。

これを起こすためには、太陽とか星とかと同じようなモノで、プラズマを制御しないといけないんですね。プラズマというのも、聞いたことはあるけど、身近じゃないかもしれませんけど、要は高温のガスをプラズマといいます。水って、氷の状態から溶けて水になって、もっと温めると水蒸気になる、ここまでは学校で教わると思うんですけど。

この水蒸気を更に温めていくとどうなるかといいますと、H2Oが、まずHとOに分解します。更に温めていくと、OとかHが持っている電子を放出して、裸のH、裸のO、原子核と電子に別れます。この別れた状態をプラズマと言っていまして、このイオンが電子を取り付けたり離したりする時に、光が出るんですね。ですから、ガスとして光り始めます。

平たく言えば、光っているガスの事をプラズマと言うと、覚えて頂ければいいと思います。

ビームの剣とかビームの銃とか、宇宙戦争では大体、弾が光っていると思うんですけど、プラズマ化しているんですね。怪獣の吐く火とかも、プラズマ化していますね。身近なところでは、蛍光灯もプラズマです。

ただ、当研究所で扱うプラズマの温度は1億℃ぐらいで、ピンとこないかもしれないんですけど。プラズマの中の粒子、イオンとか電子がものすごいスピードで動いていて、そのスピードの尺度が温度なんですね。

ほぼ、光速に近いようなスピードで中で動いています。それが、1億℃だと思ってください。それぐらい速く動いていると、本当は重水素と三重水素をぶつけたいんですけども、それぞれイオン化しているんで、プラスとプラスで反発してぶつからないんですね。

合しようがないんですけども、1億℃の温度が出ると、時々速いモノ同士が正面衝突して合体しちゃう、これが核融合なんですね。

太陽とかでは、実は1億℃の部分はないんですよ。もっと低い温度なんですけども、太陽はものすごく大きくて粒子がいっぱいいるんで、確率が多いんですね。温度は低めなんだけど、高い密度で核融合を取得しているのが太陽です。

地上で太陽のマネをして、核融合を起こそうと思っても、太陽と地球って半径が100倍違うので小さすぎて、集めておくための重力が足りないんですね。そこで重力じゃなくて、何を使ってプラズマをギュッとするかというと、磁力、磁場なんですね。

プラズマはプラスとマイナスで、電気的な力が強いモノですから、磁力線があると、くるくる巻き付いて動くような運動をします。そこを利用して、磁力線をドーナツ状にしておくと、プラズマがずっとぐるぐる回っていると。

それで、超伝導のコイルが必要になるんですね。

その通りです。閉じ込める磁場が強ければ強いほどいいです。

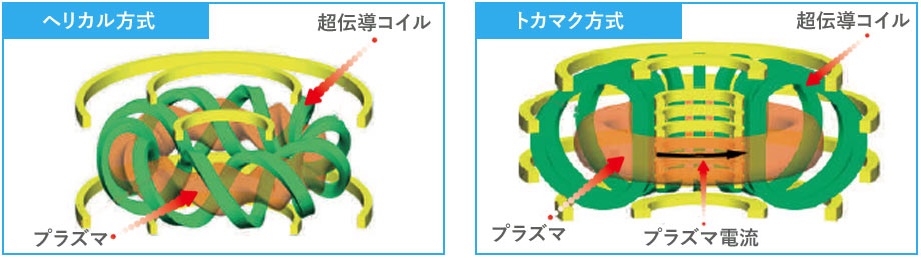

一つ、厄介なのはドーナツ状の単純な磁力線ではなくて、磁力線をひねってやる必要があるんですね。

プラズマがくるくる回っていると、遠心力が働いて飛び出るようなイメージで構わないんですけども、遠心力で飛び出る前に、上と下をくるくるかき混ぜてやるような配置にしておくと、プラズマが上手く閉じこもるというのが、50年ぐらい前の研究でわかったんですね。

なるほど。50年も前なんですね。

はい。それから、そういう形でやる方式が考え出されまして、一つはトカマク(Tokamak)方式で、プラズマのドーナツの中に電流を流してやって、電流が作る磁場を使って、ひねるための磁場を作ってやるというのが、トカマクです。

これは、初期から大成功しまして、今ではフランスにITER(イーター)という略称の非常に大きなトカマク核融合炉を作っています。たまに、ニュースになるので、ご存知かもしれませんけどね。日本、ヨーロッパがお金を出し合って作っています。

プラズマ中に電流を流すのは、小さい装置だと楽なんですけども、ITERとか、核融合炉とか大きいモノになってくると、プラズマ中に電流を流すのがすごく大変になってくるんですね。

我々がやっているヘリカルは、プラズマ中に電流を流して磁力 これをヘリカルコイルと言うんですけど。ヘリカルコイルで作った磁場は自然とねじれているんですよ。

ですから、プラズマに電流を流さなくてもねじれた、閉じた磁場が出来るので、これを使えば1年でも2年でもプラズマを閉じ込めておけるというのが、ヘリカル炉の特長になります。

ただ、作るのがすごく難しいので、トカマクに比べて大体30年遅れぐらいで開発が進んでいます。幸いなことに、トカマクも大きくして難しくなってきたせいで、ちょっと進歩が遅くなっているんですね。

ITERも、ちょっと建設の遅れがあったりして、足踏みしているんですよ。ですから、彼らがウサギさんだとすると、遅れていた我々カメもようやくウサギに追い着いてきたというところで。

フラッグシップが、大型ヘリカル装置Large Helical DeviseでLHDと言っているんですけれども、1998年に運転開始して、もう23年になります。

最近は、ドイツにコイルだけで磁力線をひねる装置が作られまして、それらもすごくいい成績を出していて、やっとライバル登場というところなんですけども。この20年近くは我々の独壇場だったんですね。

小さい装置だと、スペインとかアメリカにもあったりするんですけども、大きな装置では日本とドイツが主権争いをしているような状況です。色んな世界中の研究者、日本の大学の研究者も含めて、大型ヘリカル装置で様々な実験をして、論文を書いて頂くと。我々は基本的に、大型ヘリカル装置を運転する立場という形になっています。

営業形態と言いますと、それですかね。他にも色んな共同研究をやっているんですけども、共同研究も一手に担うような機関になります。

ありがとうございます。

アメリカにあるような装置だと、レーザーで核融合をやるタイプもあって、方式としては、超伝導でやるタイプと2方式あるというふうに本で読んだことがあったんですけど、レーザーはどういった経緯なんでしょうか?すみません、好奇心から来るもので。

いえいえ、よくご存知で。

世の中には、トカマクとかヘリカルのような磁場を使う、磁場閉じ込めのタイプがあって、大きな重力を使って閉じ込めるのに似ているんですけども。重力じゃなくて、周りからの圧力でギューって圧縮してやるタイプが、レーザー核融合になります。周りからレーザービームを均等に当てて、1mmぐらいの小さいペレットを1,000分の1とか1万分の1とか、すごいレベルで圧縮します。

そうすると、中の密度がすごいことになって、核融合が起こると。

なるほど。

ただ、これは1発1発なんですね。1回バンってやったらなくなっちゃいますから、また次、球を落としてレーザーで撃つというのを、1秒間に10回ぐらいやることが必要です。車で言うと、エンジンの爆発みたいなものですね。何回も爆発させる必要があります。

なるほど。間欠動作なんですね。連続ではなく、間欠的に動かして、そこで発生したエネルギーを回収するという流れなんですね。

そうなんですよ。

ただ、構造がめちゃくちゃシンプルになり得るので、ただ単に真空容器を用意して、氷の粒のペレットを落として、真ん中に来た時を見計らって、周りからレーザーを撃つという。

装置としては、入れ物だけみたいな感じで、我々、磁場核融合から比べると、装置がシンプルになるんで、楽に思えるんですけども。彼らの場合は、レーザーの部分が大変なんですね。

巨大なレーザーが何本も同期して撃つ必要がありますし、均等に圧縮するというのは中々難しくて。アメリカの米国立点火施設National Ignition Facilityという装置があるんですけども、立ち上がってすぐに核融合を自己点火するんだ、みたいな事を言っていたんですけども、やってみると、よく見ると波打っちゃうんですね。

そういう不安定性を制御するのに、中々苦労していて、そこそこの成果は出ているんですけど、思ったほどの成果が出ていなくて。彼らも、言うなればウサギさんで今、足踏みしている状態ですね。

なるほど。

ですから、それを見ている人達が、チャンスだという事で、今いっぱいカメが湧いてきているんですよ。アメリカで核融合ベンチャーというのが、いっぱい立ち上がってきていて。

そうなんですね。

ええ。小さい会社なんですけども、違う方式、あるいは今までやってきたけど、あまり注目されてこなかった方式をもう1回リバイバルして。

もちろん、トカマクとかヘリカルの流れもありますけど。世界で二十何社ぐらいが民間でやるんだと言って、ベンチャーを立ち上げています。

今、意外とね、少しブームなんですよ。

そうなんですね。

はい。ITERがちょっと足踏みしている状況を見て、皆さんチャンスだと思っているのか、私もそう思っているんですけど。(笑)

そうなんですね。(笑)

追い抜くチャンスだなと思っていて。この世界でも、同じような考えの人がいて、色んな方式の核融合炉を、こっちの方がいいんじゃないかと言って提案している状況です。

なるほど。いつかSpaceX(スペース・エクスプロレーション・テクノロジーズ(英: Space Exploration Technologies Corp.)辺りが、月からヘリウム3を回収してきて使うみたいな事も有り得るかもしれないですね。

はい、はい。(笑)。そうですね。ヘリウム3が月にあるというのは、核融合と絡めて話されますね。(笑)

はい。ありがとうございます。

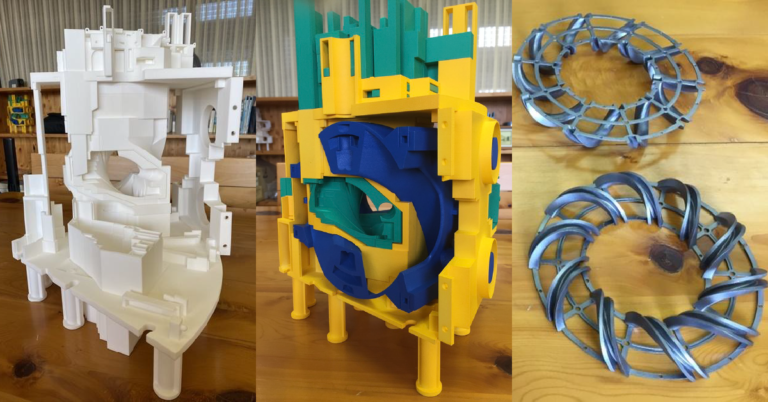

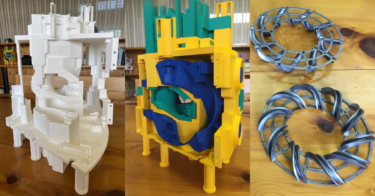

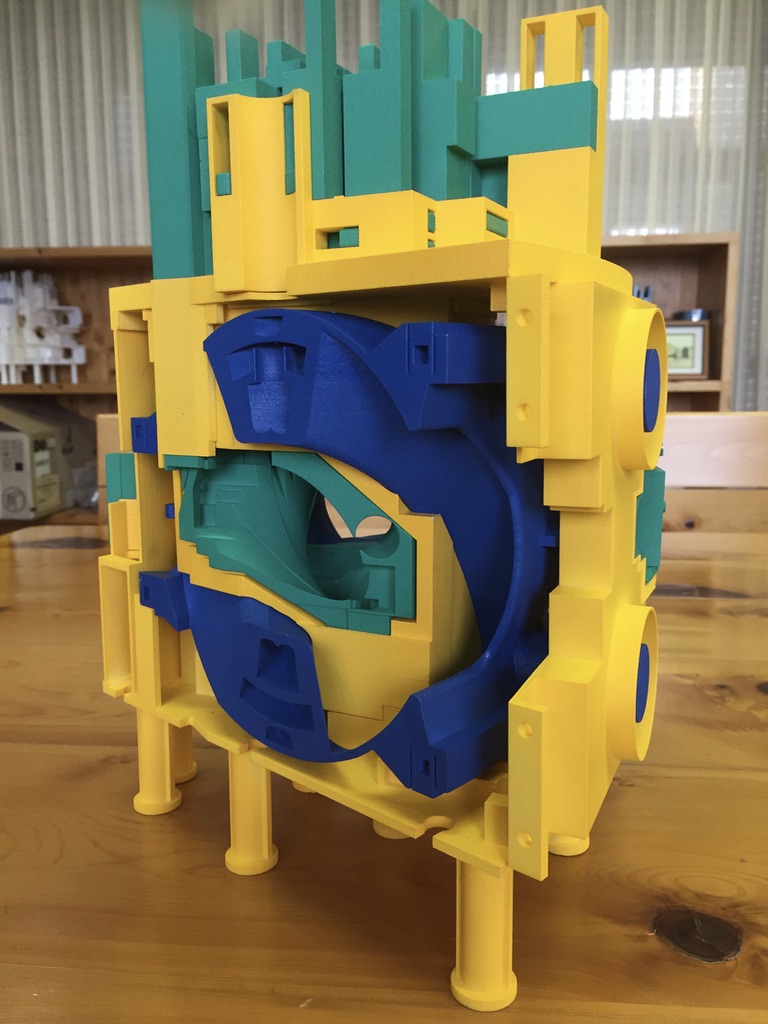

DMM.makeの3Dプリンター 出力サービスを利用して造形したもの

ここに、一番最初に作ったものを持ってきました。

すごい。

我々のグループでは、ヘリカル型の核融合炉をどんなものになるのかなというのを設計するグループが立ち上がっていまして。核融合ベンチャーじゃないですけど、我々が核融合炉を作るんだったらこういうものだというのを、大型ヘリカル装置で得られた知見を基にして、設計しています。

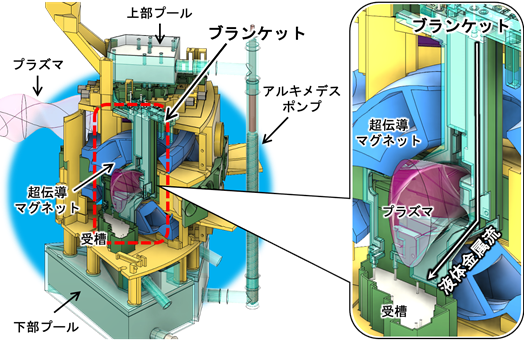

その中で一番大切なのは、大型ヘリカル装置には付いていないブランケットと言われる部品なんですね。

10分の1セクションで、これが10個あるとドーナツが出来るんですけども。ここの空いたところにプラズマが付きます。この青い部分がヘリカルコイルというモノで。クネクネとしてヘリカルに回ったモノが、ドーナツになっていて、それが2つあるモノです。その中に上手く磁場が出来まして、プラズマが閉じ籠もるんですけども。

プラズマの中で起きた核融合によって、さっきヘリウム3の話が出てきましたけど、今一番燃えやすいのは重水素と三重水素、DとTの反応なんですね。これを反応させると、光速の中性子が出来ます。この中性子をブランケットで受け止めて、中性子の熱エネルギーで水を沸かしたり、我々の場合、液体金属とか、溶融塩などの温度を上げて、結果的に水を沸かしてタービンを回すのが一番なんですけども。

水なり、溶融塩なりを仕込んでおくモノがブランケットになります。これが中性子を全部吸い取ってくれないと超伝導コイルが中性子でやられちゃったり、もちろん周りの環境に中性子を撒き散らしたりするので、このブランケットが非常に重要な役割を果たします。

この一方で、中性子を浴びるので、材料的に組成が変わったり、硬くなったりしちゃいます。だから、数年おきに取り出して交換しないといけないんですけども。

なるほど。

ですから、遠隔でロボットで交換しますが、我々が外から、つまんで引っ張り出すだけのブランケットを作れないかというのを考えていまして。パズルみたいになっちゃうんですけども、カートリッジ化したモノを上からつまんで出すだけで、中のモノが組み立つ構造となっています。

核融合研の一般公開とかでは、お客様に分解してもらったり組み立ててもらったりして、楽しんでもらっているんですけども。立体パズルみたいな感じですね。

中に入らずに出せないかという事を考えているんですけど、CADだけでやっていると、本当に出せるのかなというのがあるんですよね。

CADの中では確かに干渉しないんですけども、出す時には、ひねったり何なりしなきゃいけない動作が入ってくるんで、これをCADの中でやるのはちょっとしんどいし、もういっそ作っちゃった方が説得力あるしということで。作りたかったんですよ。

当研究所も一応、3Dプリンター持っていまして、作れるんですけど。それなりに、人にお願いしないといけないし、時間も掛かるし。当研究所の3Dプリンターは水で洗うのにすごく時間が掛かるんです。何て言うタイプかは知らないですけど。

光造形ですかね。

はい。そこで、DMM.makeの3Dプリンター 出力サービスを紹介してもらって、非常に安くやっていただけるなという印象で。しかも、速いし、ナイロンの場合はすごく大きなものも出来るんで。

最初はこの大きさで始めたんですけど、今はこの2倍のサイズのモノをお願いして、作ってもらっていて、すごく重宝しています。

ありがとうございます。

中に人が入らなくてもメンテナンス出来るという事は、学会で非常にインパクトのある発表が出来るんで、助かっています。

あと、遠隔操作でやるロボットの研究も共同研究でやるんですけれども。そこでは実際に、今私が手で掴んだ動きをロボットハンドでやってもらうような研究もやっています。

なるほど。

ゆくゆくはロボットハンドじゃなくて、核融合炉は大きいですから、クレーンで引っ張り出す動作を出来ないかということを検討が立ち上がりつつあるところです。そんな感じで、その時にもこういう模型が使われることになると思うんで。

実寸の核融合炉ってどの位の大きさなんですか?

いいご質問ですね。今、大型ヘリカル装置が大体、奈良の大仏ぐらいの大きさだと思ってください。ちょっとピンとこないかもしれないですけど。(笑)

そうですね。(笑)

プラズマの直径が8m位です。それを4倍サイズにすれば、確実に100万kW級の核融合炉が出来るだろうと考えています。ただ、4倍サイズにすると、ボリュームが3乗で利いてくるんで、64倍。LHDの建設費が大体500億とかそのぐらいのオーダーなので、その60倍になっちゃうと3兆円とかになっちゃうので。(笑)

実際には、他にも色々掛かってくるんで高くなっちゃうんですね。ITERも2兆円超えているんですけども、実際の核融合炉は1兆円超えちゃうとしんどいだろうなと、我々は思っています。

原子炉も5,000億ぐらいだそうですから、2~3兆円する核融合炉を作っても勝てないわけですね。太陽光とかが増えてくると思うと、もっとコンパクトなモノを作らないといけないということで、4倍じゃなくて3倍、あるいは2倍で電気を出せないかということを、今挑戦しています。

今、目標として2倍はしんどいので、3倍。つまり、直径8mと言ったのが、直径24m位のモノを。25mプールをイメージしてもらえばいいですね。端から端までプラズマがあって、取り囲んでいるような装置が核融合炉の大きさとなります。

じゃあ、容積的には何倍・・・・・?

3倍サイズだから、27倍。ちょっとでも小さくしたいんで、本当は2倍ぐらいで済ませたいんですけど、2倍だったら体積8倍で済むので。ただ、あんまり小さいとブランケットが薄くなっちゃうんで、中性子遮蔽能力が弱まっちゃうんですね。

結果、超伝導コイルの寿命が短くなっちゃって、今我々の試算ですと2倍サイズだと5年位の寿命しか持たない事になっています。

なるほど。

それはまた、研究が進んでいい遮蔽材が見つかればもっと伸びるんですけども。5年が伸びて10年になったとしても、ちょっとしんどいんですね。本当は、炉というのは20~30年、平気で運転したいモノですから。となりますと、やっぱり大きくして遮蔽厚みを増やすのが有効で、2.8~3倍が楽だねという話をしているところです。

そうなんですね。ありがとうございます。面白いですね。

3Dプリンター導入前の工法

すごい勉強になりますね。3Dプリンターを弊社でご注文頂く前は、模型を制作されていたんでしょうか。

そうですね。先程のものとは別のタイプで、こんなものなんですよ。

あ、大きいですね。光造形ですね。

そう、光造形。これは、うちに3Dプリンター導入してもらっていまして、共同研究の人にも使ってもらえるんですけども。ただ、技官さんが付きっきりで、しかも水洗いがすごく時間掛かるし、洗った後も残っていて、私も洗わないといけないし、みたいな感じ。

これだったらDMM.makeの3Dプリンター 出力サービスに頼んだ方が、綺麗だし速いなっていうので、今あんまりこっちの光造形は使ってないです。

そうなんですね。

こっちは透明で綺麗なんで、いざという時には使おうとは思っているんですけどね。オブジェ的なモノを作る時には。でも、実際にはDMM.makeの3Dプリンター 出力サービスさんがいいですね。

笑い話ですけど、一番最初はペーパークラフトから始めたんですよ。

なるほど!(笑)

CAD図面を輪切りにして、型紙を作って、チョキチョキ切って重ねていったんですけど、やってられるか!ってなって。(笑)

人力3Dプリンターですね。(笑)

しかも、すっごく薄くなっちゃって、全然違うし、苦労も多いし駄目だってなって。だから、3Dプリンターが出来たのがすごく嬉しかったですね。丁度、欲しかった時期に3Dプリンターがぎゅーっと伸びてきた時代ですから。ここ数年でだいぶ進化しましたよね。

そうですね。

すごくタイミングが良かったです。

研究のお役に立てる事が出来て、今後を見るのが楽しみです。

本当にありがとうございます。すごく役に立っています。

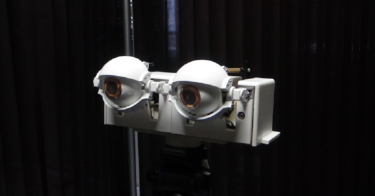

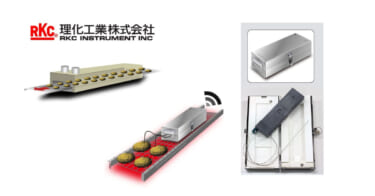

これの2倍サイズのモノというのは、実際に金属で作って、プラズマを付けるところまでは考えているんですね。最初は板金で作ることも想定していたんですけども、取りあえずチタンで造形してみるかと。で、溶接して出来るなら、取りあえず第1段階はクリアという事にしようと作ってみて、溶接もしてみたんですけど。

チタンは溶接難しいんですけど、外部の委託業者様が上手くやってくださって、いける見通しは得ています。ただ、本当はステンレスでやりたいんですよ。

そうなんですね。

チタンは軽くていいんですけど、後で加工が出来ないのと、あと、液体金属を使おうと思っているんですけども。液体金属とチタンは、相性が悪くて溶けちゃうんですよね。

チタン製ヘリカルコイルを用いた高温超伝導通電試験

液体金属と言っても、はんだみたいなモノなので、ちょっと溶かし気味なんですね。チタンは尚のこと、スズと合金化しちゃうんで、どんどん溶けてきちゃうんですよ。だから、ステンレスで作りたいなと思っていて。

そういう事情だったんですね。

今は、取りあえず、チタンでやるかという事でやってみた次第です。

3Dプリンター導入前の工法

3Dプリンター導入前の工法にはどういった課題がございましたでしょうか。

光造形の課題を改めてお聞かせ願えればと思います。もしくは、光造形以前に何か模型を作ろうとしていて、上手くいかなかったことがあればお聞かせいただければと思います。

光造形は、自分でやるという事に関して手間が掛かるという事が課題でしたね。

どうしても、付きっきりになってしまうというところですよね。

そう、1日仕事になっちゃうんで。プリンターを導入した初期は良かったんですけど、ずっとやっていると、「いつまで遊んでいるんだ」みたいになっちゃうんですよね。(笑)

それに時間を掛けたくないですもんね。(笑)

そうなんですよ。私の頼んだモノはすごく時間が掛かっちゃうんで、技官さんも肩身が狭いという事もあったりして。それ以前の方法としては、ペーパークラフトはお笑いにしても、なかったんですよね。

最初から板金で作ろうと思った事もあって、外部の企業様と相談もしたんですけども。まあ、これを作るのは大変だし、ものすごいお金が掛かっちゃうという事で、半ば諦めていたんですね。だから、ずっとCADの中で想像してるしかなかったんですけども。

それがもう、3Dプリンターで作れるというのは全然違いますよ、やっぱり。

本当に3Dプリンターが登場してようやく、という事なんですね。

そうですね。だから、欲しかった時期に丁度来てくれたという感じで良かったです。

CADの進化に沿っているという事があるので、CADのシミュレーションが価格を抑えて出来るようになったタイミングとも合っていますよね。

あと、DMM.makeの3Dプリンター 出力サービスはサービスの形態がやりやすかったんですよね。CADデータを送ったら、チェックしてやって下さるじゃないですか。

はい。そうですね。

今はWebサービスでチェックした後に、実際に担当の方にお送りしてチェックしてもらっているんですけども。その辺の敷居がすごく低かったのが良かったですね。

ありがとうございます。

3Dプリンター をご利用し始めたきっかけ

3Dプリンター をご利用頂くきっかけは、どのような経緯だったのでしょうか?

CAD図面だけではわからないモノを実際に形にして、平たく言えば、干渉チェックなどが進むという事ですね。

物理的に確認されるために、という事でしょうか?

はい。あと、もう一つはデモンストレーションの意味もあります。「これです!」って見せると、確実に違いますから。

DMM.makeの3Dプリンター 出力サービスを利用したきっかけ

確かにそうですね。

3Dプリントサービスは、弊社の他にも幾つかあると思うんですけれど、DMM.makeの3Dプリンター 出力サービスを導入されたきっかけというのはございますか?もしくは、検討されるタイミングで、他社とも比較されましたでしょうか?

してないんですよ。その頃、DMM.makeの3Dプリンター 出力サービスさんしかなかったと記憶しています。多分、最初の頃って、一般的なサービスとしてやっているのは他になかったんじゃないですか?

そういう意味では、私がこの核融合の仕事を始める前に、先輩達が大型ヘリカル装置を3Dプリントで作っているんですね。それは、どこかの製造企業様に頼んで、何百万と払って作ったのが玄関とか制御室に置いてあって、お客様にはこういうモノですよ、というのを見せていますね。それは、その時に応じて製造企業様と打ち合わせして作るタイプの作り方をしたみたいですけども。

そうですね。モック製造企業様とか模型製作企業様とかに頼んで作られているんじゃないかなと思います。

そんな感じだったと思います。そうじゃなくて、ガンガン注文したかったんで、DMM.makeの3Dプリンター 出力サービスの公式ホームページ見て、これだ!という感じだったんですよ。

良かったです。タイミングがマッチしましたね。

めちゃめちゃマッチしました。

DMM.makeの3Dプリンター 出力サービスを利用後の変化

実際のモノを使ってチェック出来たというのは有益でしたし、実際に学会でチタンの造形物も回覧して「おぉ~」という評判を得たりとか。やって良かったなと思っています。

論文にするのは中々難しいんですけどね。CAD図でこうやって分解するんであるという論文は書いたし。その時に、実際に3Dプリンターで造形したモノを写真で使わせてもらっていて、論文にも寄与していますね。実際に作ってやったというのは、説得力が違うなと思っています。

ありがとうございます。

あと、一般公開でお客様にお見せした時にも、実物だとウケが違う感じになりますね。SF映画とかでも散々見てるし。実際に遊んでもらえるわけですから。小学生とかお母様とかが、小難しいモノを分解して組み立てたりして楽しんでもらえると、非常に良かったなと思いますね。

ちょっとぶつけたぐらいでは壊れないナイロンって、模型として一般公開するのにはマッチしていますね。

そうですね。光造形って、正直言って落としただけで割れちゃったりして「もー」という感じがするんですけども、ナイロンは多少乱暴に扱っても大丈夫だし、薄く作っておけば曲がるし、すごく便利な素材だなと思っています。

あと、当社のサービスの場合、そういった壊れた部分ももちろん補給として供給させて頂く事も出来ます。一般公開していて、どこか壊れちゃったよという事であれば、作ったとしても大した費用にならないと思いますので、そういったところでもご利用頂ければと思います。

はい、ありがとうございます。

ものづくり業界に今後期待していること

さっき言った、ステンレスでの造形ですね。金属3Dプリンターは、これから絶対来ないといけないところだと思うんですよね、必ず。

材料をステンレスにする事と、あと大型化ですね。ステンレスで今のナイロンクラスのものが作れると、本当に助かりますね。

全世界的な意味でいけば、10m級のステンレスの造形が出来るようになってくれると、ものづくりが根幹から変わってくるだろうなと。車のシャーシとかも3Dプリンターで作ったり出来ますし。

はい、そうですね。実際にDirect energy deposition(指向性エネルギー堆積)方式という金属を溶質して、溶かした金属を吐き出して作る方式があるんですよ。それだと大型のモノだと、おっしゃったような10m級のモノが作れたりするんですね。

ただ、粉末焼結のモノでも表面がザラザラしているんですけれど、あの次元を超えたぐらいに表面がザラザラなんですよね。そこが解決してくると、もっと色んなところで実用されると思っています。

ついでに要望があって。もの的には脆い材質になっちゃうんですよね。

そうですね。合金の場合は、金属組織が変わってしまうので、脆くなってしまうらしいんですけれど、合金でない場合は大丈夫なんですよ。ですけど、SUS系だとどうしても合金になってしまうので、ちょっときついんじゃないかなと思っています。

そうなんですよね。そこなんですよ。鍛造みたいに、グッと伸ばして刀みたいに打って鍛えたようなモノに比べると、どうしても脆くなっちゃうんで。

例えば、原子炉は溶かして固めたモノは使えないので。ですから、核融合炉を3Dプリンターで作るというのは、しんどいところがあるんですよね。

そうですよね。結局、組織が変わっちゃう事が問題になる箇所は使えないですね。

複雑な形状のところは3Dプリンターで作って、力を持たせるところは伸ばした圧延材で作るみたいな感じを考えていくのかなと思っていますけども。

元々3Dプリントされたモノの強度がどんどん上がっていけば、例えば鉄筋コンクリートみたいなモノを押し込んでおくような事も出来ればみたいな夢は持っていますね。

だから、それ自体で変な事しなくても、スイッチポンで全部出来ちゃうみたいな事が出来ればいいなと思っていますけども。今言っていて思ったけど、いいかもしれないですね。鉄筋を押し込んでおくのはね。(笑)

そうですね。(笑)

夢が広がりますけどね。(笑)

ありがとうございます。

DMM.makeの3Dプリンター 出力サービスに対して期待すること

続いてDMM.makeの3Dプリンター 出力サービスに対して、このようなサービスが追加されたら、より使いやすいというようなものがあれば、是非今後検討していきたいので、教えていただきたいのですが。

今おっしゃられたような将来的に達成出来るようなものというのは、サービスの中に組み入れていきたいんですけれど。当社のサービスで直近で、もうちょっとこういうふうにしてほしい事があれば、お伺い出来ればと思います。

Web(DMM.makeクリエイターズマーケット)で作って売るシステムは、まだ利用出来ていないんですけども。自分のデザインで売ったりしている方は多いのでしょうか?

ユーザーさんとしてご利用されている方はいらっしゃいますね。なので、宮澤様が作られたような核融合炉の模型みたいなモノが売っていたとしても、全くおかしくはないと思います。(笑)

そうですね。(笑)

ほぼほぼ完成したんですけど、いざ完成したら、あのシステムを使って公開しようかなと思っていまして、実は。

CADデータが欲しいと言う人も結構ちらほら、いるんですけど。CADデータを送ると、読めないとか色々トラブルがあったりして大変なんで。DMM.makeのクリエイターズマーケットを介してやるのが楽なのかなと思っています。あと1~2年後位までに、サイトをよりブラッシュアップして頂ければと思います。

あれは、販促はしていないんですよね。知る人ぞという感じで売っているんですかね?

そうですね。現状はそうですね。

お店みたいな感じで、こんなのありますよという機会は設けていらっしゃらない?

そうですね。実店舗がないので、完全にWebの中でサービスになってしまっています。

きっと、そこでヒット商品が出れば、みんな来るんでしょうね。

はい。そう思います。何回かヒット商品らしいモノは出てきてはいます。(笑)

是非、ヒット商品を生んで、注目を集めておいて頂ければと思います。私が売る時にも、スムーズにいけるかなと思います。(笑)

我々が課題として、受け止めさせて頂きます。(笑)

知名度を上げていただきたいというところですかね。(笑)

承知しました。

他は、実際には直接、担当の方とやり取りをさせていただいていて、何ら問題はありませんので、引き続きお願いします。

ありがとうございます。 引き続きよろしくお願いします。

では最後に3Dプリントで取り組んでいる御研究所をお伺いしたいのですが。

アピールポイントは、3Dプリントを使う事で核融合炉の金属模型を作ろうと思うんですけど、今までの工法に比べたら、全然速く作れると思うんですよ。だから、スピード感がこちらとしても武器になると思っています。

ありがとうございます。

こちらこそ。

ぜひ我が研究所にも興味を持っていただければ、見学対応していますので。皆さん是非興味があったら見学対応します。

本当ですか。ありがとうございます。1回見てみたいです!

以上になります。ありがとうございました。

ありがとうございました。

今回のケースでは、設計・稼働部分の確認の為、従来のペーパークラフト工法からデジタルな工法である3Dプリンターを利用した縮小模型を造形された事例をご紹介頂きました。

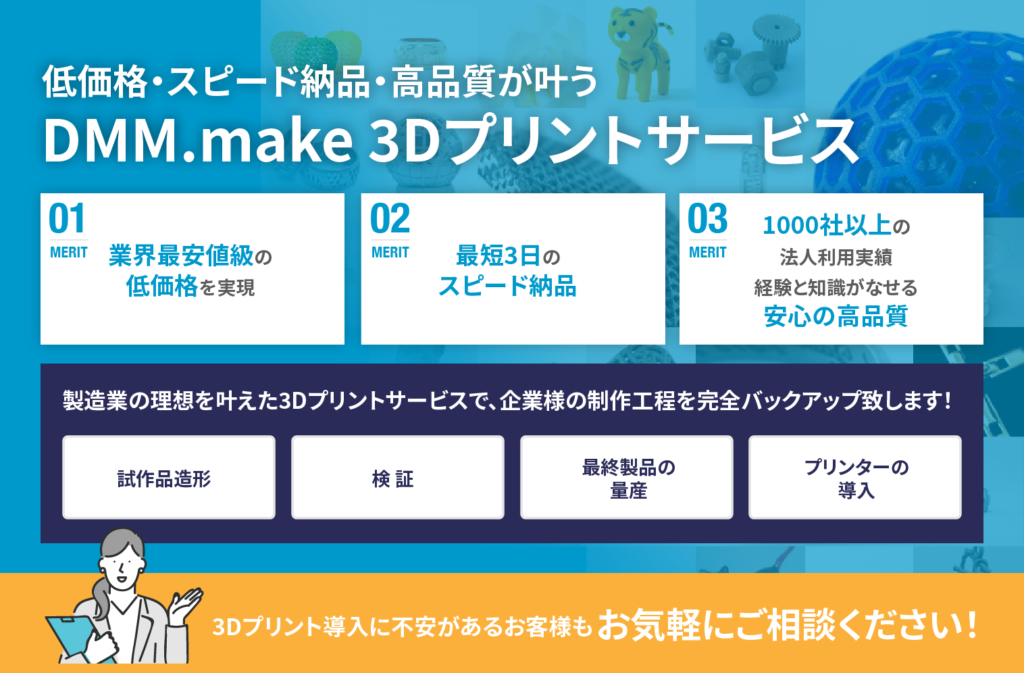

マスプロダクションサービスでは試作品造形・検証から最終製品の量産、そしてプリンターの導入まで企業様をサポートするサービスをご提案させていただきます。

3Dプリンターの導入についてなどご質問・ご要望がございましたらお気軽にお問い合わせください。