自己紹介と研究室での研究内容について

まずは簡単な自己紹介と所属されている研究室の研究内容を教えてください。

李様:私は北海道大学工学院の宇宙環境システム工学研究室に所属しています。

研究内容としては、ハイブリッドロケットを中心に研究をしています。

ありがとうございます。ハイブリッドロケットとは、具体的にどういうものでしょうか?

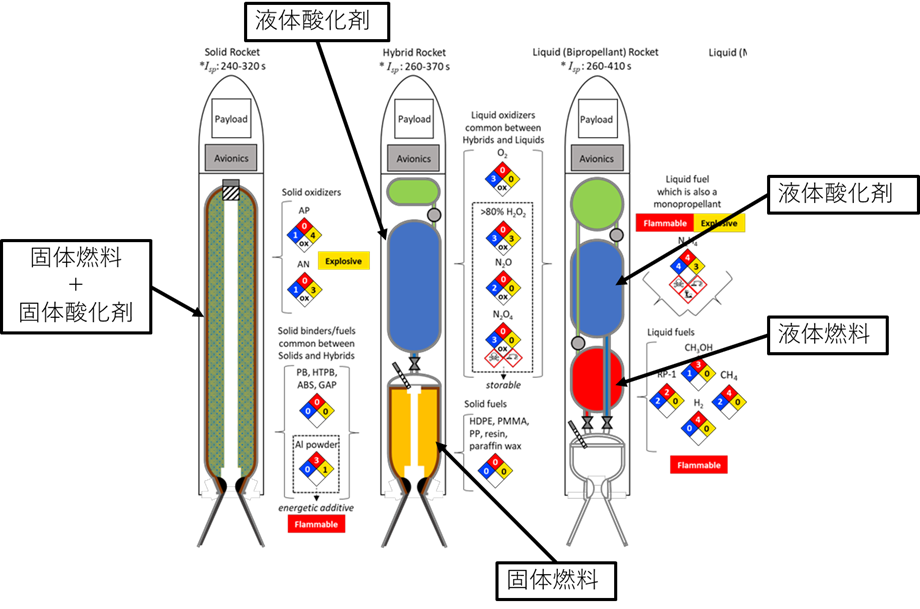

李様:一般的によく用いられるロケットには、酸化剤と燃料に2つの液体を使っている液体ロケットと固体の酸化剤と燃料を混ぜた固体ロケットがあります。

一方で、ハイブリッドロケットは、液体の酸化剤と固体の燃料といった異なる相を用いたロケットになります。

3Dプリンターを使った制作物について

3Dプリンターで造形されているものは、ハイブリッドロケットに使うパーツですか?

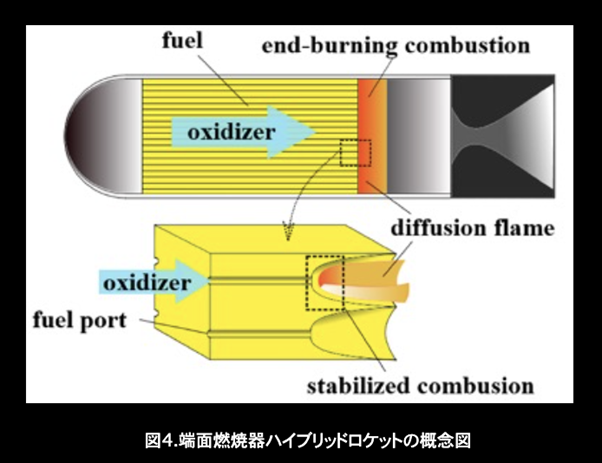

李様:私が所属する研究室の永田先生が発明した「端面燃焼式ハイブリッドロケット」というものがあります。

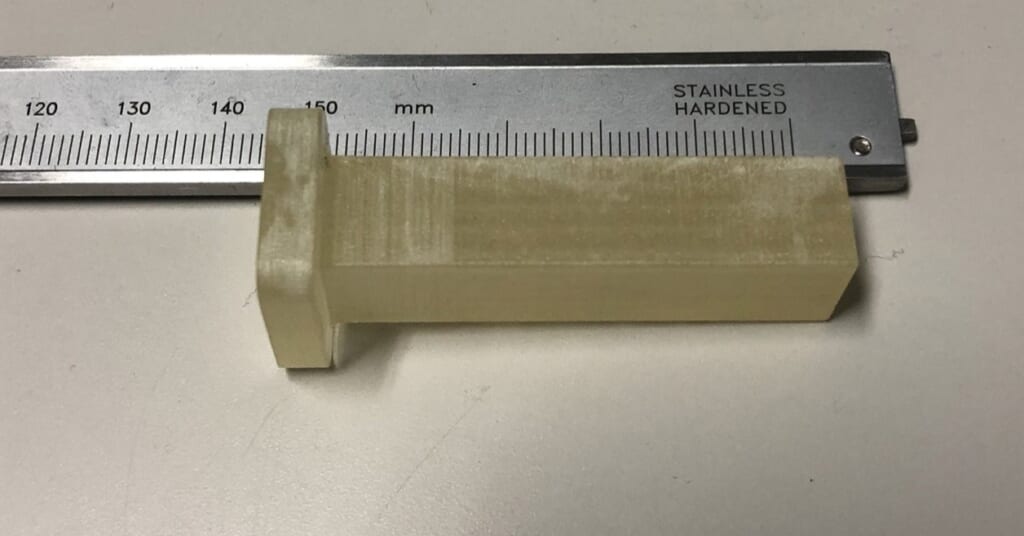

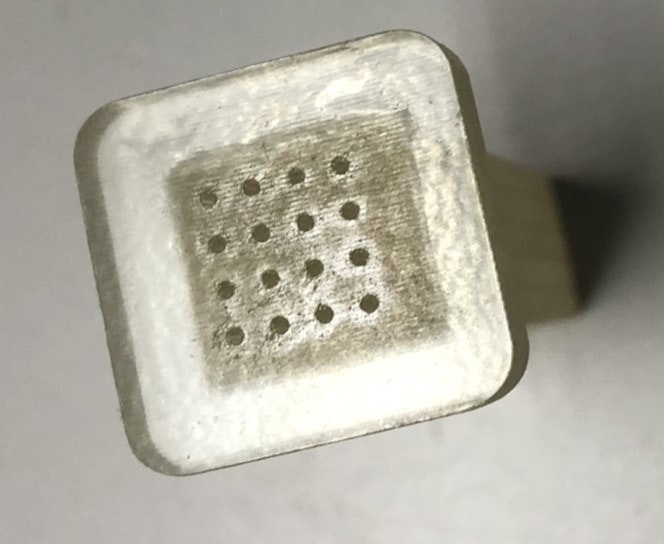

端面燃焼式では、とても小さい穴が空いたすごく精巧な燃料を作る必要がありまして、その燃料を作るために3Dプリンターを使っています。

「燃料を作る」といいますと、燃料を作るための機械を3Dプリンターで作られているのでしょうか?

李様:いえ、推進剤となる固体燃料そのものを3Dプリンターで作っています。

固体燃料の素材がプラスチックなので、DMMさんの3Dプリンターでプラスチック素材の燃料を造形している感じです。

なるほど。3Dプリンターで出力したものを、そのままロケットの燃料として使われているのですね。

DMM.makeで選んで素材について

造形に使っている素材は何ですか?

李様:昔は光硬化性樹脂を使ってプリントしていましたが、今はAGILISTAのAR-M2を使って燃料を作っています。

最近は新しい研究が始まって、液体酸素を酸化剤として使うようになったのですが、液体酸素は非常に冷たいので、普通のプラスチックだと燃料が割れてしまうんです。

従来の樹脂では上手く実験ができなかったのですが、AGILISTAを使うことで燃料の形を保つことができて、ロケットの燃料として使えています。

ありがとうございます。こちらを選ばれた理由は靭性に優れているからでしょうか?

李様:そうですね。

小さい穴の中に液体酸素を通す必要があるので、DMMさんの素材ページの仕様を見て選びました。

今回の造形物は具体的にどのように燃料として使用されますか?

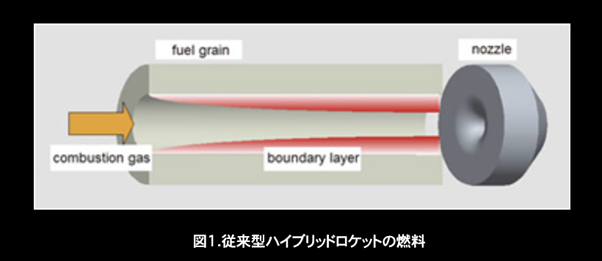

李様:一般的なハイブリッドロケットは、「ポート」と呼ばれる1つの大きな穴が空いた、チューブ状の固体燃料を使っています。

普通はこの穴の部分に酸化剤を流して、点火することでエネルギーが発生します。

李様:ただ、この固体燃料を使ったハイブリッドロケットは、固体燃料の燃焼速度が小さいため、推力が小さく実用化にはいたっていません。

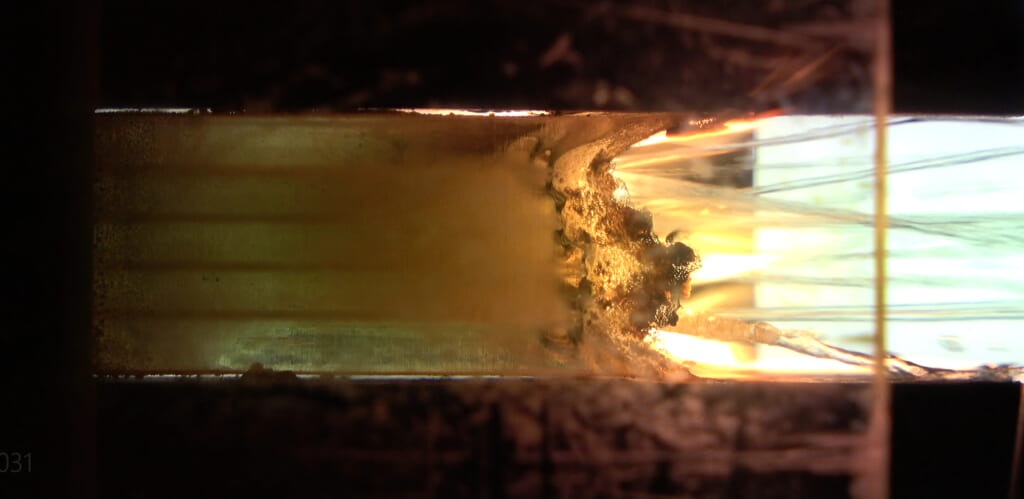

一方、端面燃焼式ハイブリッドロケットの固体燃料には、直径0.3mm~0.5mm程度の小さい穴がたくさん空いています。

この穴を酸化剤が通ることで燃料の後ろだけで燃焼させてエネルギーを生み出しています。

従来のハイブリッドロケットでは穴が1つだけだったのに対し、端面燃焼式ハイブリッドロケットではたくさんの穴を空けた燃料を使って燃焼効率を上げているのですね。

李様:おっしゃるとおりです。

また、一般的な形状の固形燃料では、燃焼途中で固体燃料が溶けて薄くなっていき、穴がどんどん大きくなってしまいます。

そうなると燃料と酸化剤の比率が途中で変わってしまい、ロケットの性能が途中で変化してしまうのです。

端面燃焼式ハイブリッドロケットは、燃焼速度も従来のものより格段に速く、燃料の後ろの面で均一に燃えるので制御もしやすいことが特徴です。

ハイブリッドロケットの欠点を克服できるような仕組みになっています。

なるほど。普通のプラスチック素材が、ロケットの燃料として使えるほどのエネルギーを持っていることに驚きました!

李様:ハイブリッドロケットでは、安全性を考慮してプラスチック系の樹脂を使うことが多いですね。

プラスチック以外だと、ローソクなどで使われているワックス系の素材もたまに使うことがあります。

3Dプリンターを使い始めたきっかけ

ハイブリッドロケットの燃料を作るために、3Dプリンターを使おうと思ったきっかけは何だったのでしょうか?

李様:最初に端面燃焼式ハイブリッドロケットのシステムを考えた当時は、まだ3Dプリンターが登場していませんでした。

なので、当初は大きなプラスチック素材にドリルなどを使って手動で穴を空けていました。

しかし、穴が大きくなりすぎたり、不均一になってしまったりして、端面燃焼式ハイブリッドロケットの燃料として上手く機能しなかったのです。

理論式から考えると、非常に小さなポート(穴)をたくさん作る必要があったのですが、手作業でポートを作ることに限界を感じて開発が頓挫していました。

2014年頃に3Dプリンターが普及し始めて、実際に試してみようという話になり、それでようやく開発が一段回進んだという感じです。

理論上は「ハイブリッドロケットの固形燃料としてプラスチックが使える」とわかっていたものの、手作業ではそれが上手く作れなかった。

限界を感じていたタイミングで、2014年頃に登場した3Dプリンターが上手く研究に使えそうだと判断いただいたのですね。

李様:端面燃焼式ハイブリッドロケットにおいてはおっしゃるとおりです。

当初はどういった素材で固形燃料を作られていたのでしょうか?

李様:別の光硬化性樹脂です。

当時は気体酸素で実験を行っていましたが、よりパワーのある端面燃焼式ハイブリッドロケットを作ろうということで液体酸素にシフトしたタイミングでした。

昔の固形燃料では、液体酸素を流したときにバキバキに割れてしまって困っていたのですが、AGILISTAを試してみたら割れることがなかったので、そちらを採用しました。

AGILISTAにおいては耐熱温度の話を伺うことは多いですが、耐寒性についての話は伺ったことがありませんでした。

これは素材一覧から靭性があるのでAGILISTAを選んだのでしょうか? それとも、他の素材とあわせて検証している中でたまたまAGILISTAに行き着いたのですか?

李様:おそらく他の素材も使ったと思います。

ただ、AGILISTAは靭性が強いことに加えて造形精度も高かったので、新型の固形燃料として早いうちから候補に上がっていました。

ありがとうございます。AGILISTAの前から光硬化性樹脂を使っていたとのことですが、それまではどういう3Dプリンターをお使いになられていたのでしょうか?

李様:プリンターの名前はわからないのですが、これには東京大学大学院理学系研究科附属フォトンサイエンス研究機構のグループから多大なご協力をいただいています。

なるほど。研究室で3Dプリンターをお持ちなのかと思っていました。

李様:FDMの3Dプリンターはありましたが、固体燃料の作成に必要な造形精度の高い3Dプリンターは持っていませんでした。

AGILISTAが研究で使えることがわかったため、今年度からAGILISTAも導入しました。

素晴らしいですね。購入された3Dプリンターでも固形燃料を出力することはあるのでしょうか?

李様:AGILISTA以外では使っていません。

基本的には実験用の試作部品を作る用途で使用しています。

利用している3DCADとデータ作成の学び方について

データ作成はどのようにされているのでしょうか。

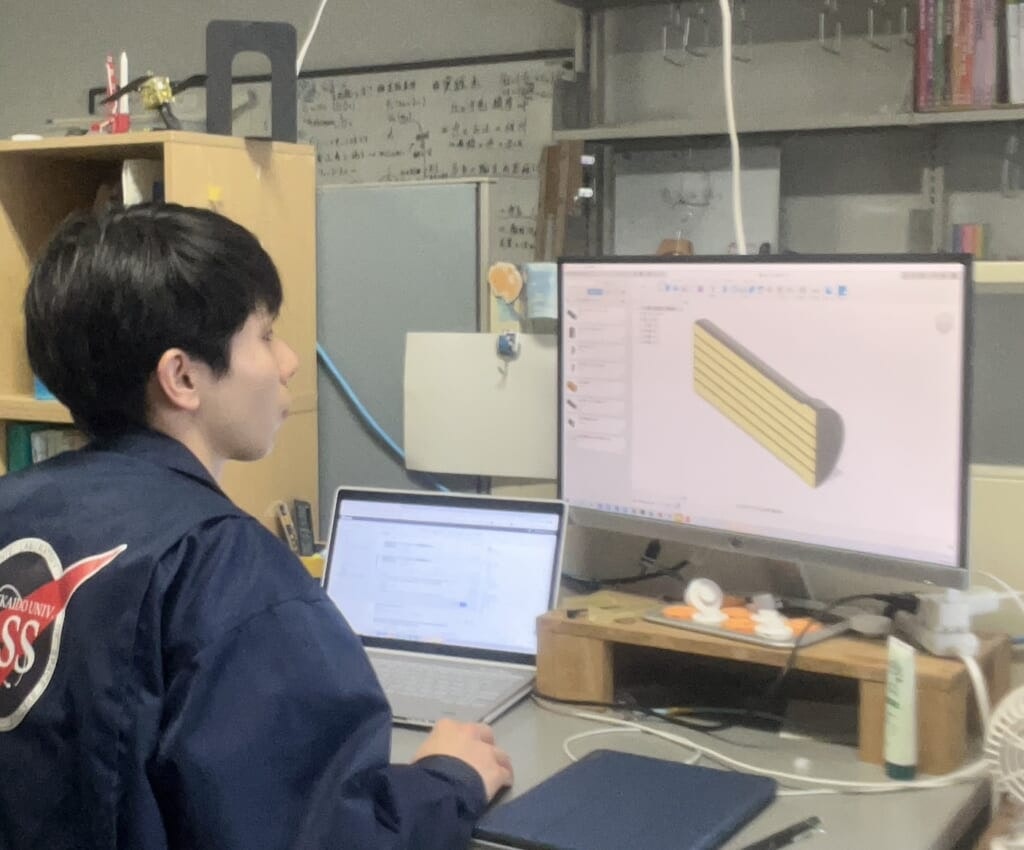

李様:「Fusion360」を使って3DCADを作っています。

基本的には理論値の数式なりを元に図面化して、3DCADでデータを書き起こす形ですか?

李様:そのとおりです。

大学の授業では基本的に2Dしか使いませんでしたので、研究室に入ってから独学で3DCADを習得しました。

独学で3DCADを学ばれたというのはすごいですね。

李様:ありがとうございます。

元から製図の知識があったので、3Dプリンターを実際に触りながらデータの作成方法を身につけましたね。

DMM.makeを使い始めたきっかけや使い続けている理由

DMM.makeを使い始めたきっかけは何だったのでしょうか?

李様:自分はその当時、研究室にいなかったので、正確な理由はわかりません。

3Dプリンターが流行り始めた時に調べるなどして、自然とDMM.makeさんを知ったのだと思います。

ありがとうございます。現在もDMM.makeを使い続けている理由は、基本的に「AGILISTAの特性が必要な燃料を作っているから」というところでしょうか?

李様:そうですね。

その当時使っていた樹脂以外の素材が必要になって、いろいろと調べる中でAGILISTAを取り扱っているDMM.makeさんに辿り着きました。

実際の造形物を見ても特に問題がないので、いまも利用させてもらっている感じですね。

あと、AGILISTAを高精度で出そうとするとサポート材が必要ですよね。

小さな穴の形状でサポート材を抜くのは非常に大変で、他社さんに発注していた当初はAGILISTAを実験に使えませんでした。

ですが、DMM.makeさんに発注したらサポート材を非常にキレイに抜いていただいていたので、実験の際にすごく助けられています。

サポート材の除去は大変ですよね。

李様:そうですね。他社さんからも導入時に説明を受けましたが、せいぜい水に浸けて取り除くくらいでした。

それだとまったくサポート材が取れなくて、別の他社さんではサポート材がぴったりハマった状態でどうやって抜けばいいかもわからなかったので、実験には使えないという判断でしたね。

今後の展望について

今後の展望について教えていただけますでしょうか。

李様:これまでは簡易的な実験装置を使って、燃焼の様子を観察していました。

実験結果から課題点もみつかりましたが、十分実用化への可能性もあると考え、実際にロケットモーターを製作して燃焼実験をおこなう予定です。

ありがとうございます。DMM.makeで出力されたAGILISTA素材を使って実際にロケットが飛んでいるのでしょうか?

李様:ロケットエンジンの中でどうやって燃えるかを調査しているところで、まだテスト段階です。

飛ぶ予定も未定で、4〜5年後とか、さらに時間が必要になるかもしれません。