wenaの事業内容

wenaはどのような事業展開をされているかお聞かせください。

對馬様:wenaとは、”wear electronics naturally”の略で、「人々にもっと自然に、違和感なく、 ウェアラブルデバイスを身につけてほしい」という想いで、このような名前になっております。

對馬様:2020年10月1日にwena3を発表させていただいて、かなり反響もあり、ご予約も好調に入っているところです。

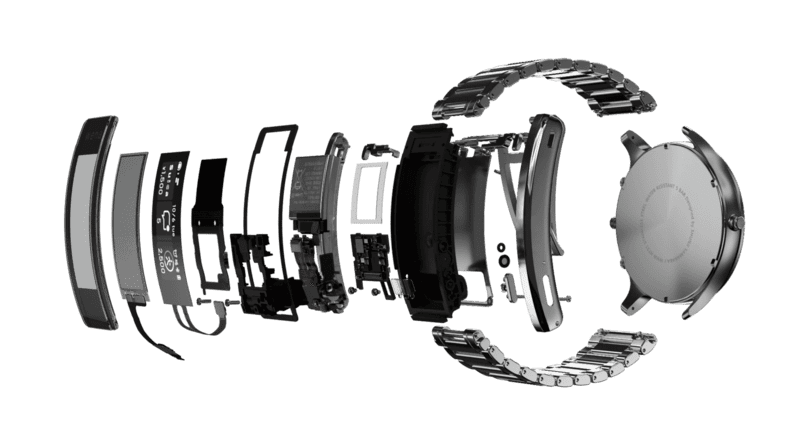

腕時計のバンドに中にスマートウォッチとして必要な様々な機能を入れ込んでおり、今回はバックルの中に全てを集約するということを実現しました。

對馬様:その為、時計メーカー様が今までは盤面部分しかデザインできなかったのですが、盤面部分に加えてバンド部分も全てデザインできるようになりました。

「時計メーカー様はスマートバックル部分を採用するだけで、簡単にスマートウォッチが作れる」という世界を実現しようとしております。

このスマートウォッチの、アプリやサーバー、カスタマサポートは、全てwena側でおこなっており、時計メーカー様は「採用いただくだけで、他に何も作らなくても良い」というメリットがございます。

既にいくつかの時計メーカー様にも採用いただいており、それぞれリリースされております。

wenaに基づいたデザインや設計をおこないたい場合、デザインガイドラインのような物が、御社からご提供されることもあるのでしょうか?

對馬様:勘合部に合わせてバンドを作っていただく流れになります。

徐々にオープン化していく可能性もありますか?

對馬様:そうですね、その可能性もあると思います。

3Dプリンター導入前の工法と課題

3Dプリンター導入前の工法については、どのような工法だったのでしょう?

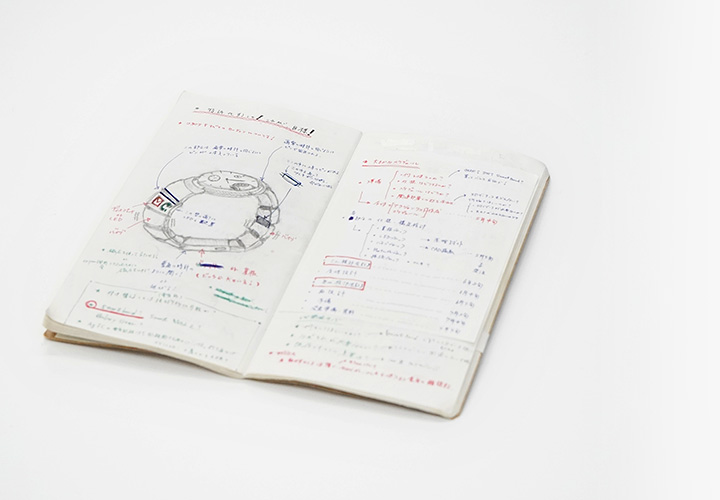

對馬様:今回の造形物はデザイン検討として造形しました。

従来のデザイン検討は、社内で保有している樹脂の3Dプリンターで出力して、シルバーの塗装をおこない、金属っぽく見せかけていました。

しかし、塗装ですとあまり金属感は出ないので「本物の金属で作りたい」「3Dプリンターで手軽に作りたい」ということが、今回の造形の経緯になっております。

ただ最終的にはこの形状はボツになってまして、最終製品は違った形状になっています。

青野様:あとは樹脂の3Dプリンターですと、細い構造部分など強度的に有効性が検証できなかったですね。

質感なども含めて金属3Dプリンターを使いたかったですね。

チタンを採用することで、ビジネススピードを加速させる

DMM.makeの3Dプリンター 出力サービスで、金属の3Dプリンターで、チタンをご利用いただいておりますね。

青野様:以前はSUS316Lでいくつか試したことはあるのですが、チタンのほうが圧倒的に安くて早いと分かりました。(笑)

また、チタンも磨けばステンレスと比べても違和感がない程度に光ることも判明したのです。

今回弊社をご利用いただいたきっかけは、どのような経緯だったのでしょうか?

對馬様:wenaは時計のバンド側で機能が完結しておりますので、ヘッド部には普通の時計を装着することができます。

ただし「取り付ける部分の形状が合えば」という条件があります。

そこで「形状が合えば」という部分を「金属3Dプリンターで完全にオーダーメイドにすることができれば、形状はもちろんデザイン的にも合わせ込めるようにできるのでは?」と期待して、試しにいくつかやってみたという経緯があります。

当時はSUS316Lで造形していたのですが、リードタイムが1ヵ月程度かかること、1ヵ月待って届いたものが歪んでたりすることもありました。そうなると、また再造形になり1ヵ月待ちとなります。

さらに後工程の磨きもありますので「これはビジネスとしては難しい」と考えました。

その際に、いくつか試していく中でチタンで造形すると安くてリードタイムも短いことが分かりました。

またデザイン検討であれば、見える部分だけ磨けば良いので労力も減らせます。「チタンであれば今後も使っていけるのでは?」との経緯で、造形依頼をしました。

ありがとうございます。

スマートウォッチ wena3が、デザイン検討時に金属3Dプリンターを利用

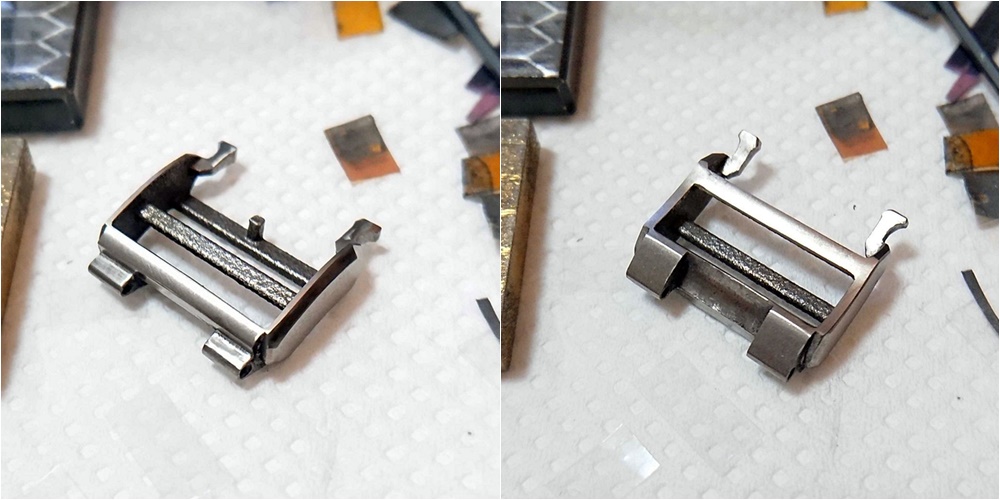

こちらのお写真に写っている造形物は手磨きで対応されたのでしょうか?

青野様:金属のヤスリで面を整えて、リューターを使ったバフ磨きと、超音波カッターを使い分けています。

超音波カッターですか? 超音波カッターでどのように磨くのでしょうか?

青野様:超音波カッターは刃の先が超音波振動して切れる道具なのですが、刃をつける部分にステンレス板を差し込んで、紙ヤスリを小さく切って貼り付けます。 それでモノに押し当てると、超音波の振動で1秒間に4万回ほど擦ることになるので楽に磨けます。

それは凄いですね。今度、試してみたいと思います。

對馬様:ただ、これは凄くイレギュラーな使い方です(笑)

目の細かいヤスリを張り付けて押し当てたり、ペーストを付けて押し当てたりすると、鏡面にできます。

DMM.make3Dプリントサービスの魅力

DMM.makeのサービスでご満足いただけている理由はどこにありますか?

青野様:DMM.makeの3Dプリンター 出力サービスを継続的に使っている理由としては、3Dデータをアップロードするだけで、見積もりがすぐ出てきて、手軽に造形を依頼できる点ですね。

DMM.makeの3Dプリンター 出力サービスを利用後、どのような変化がありましたか?

青野様:良かった点としては、「金属で、手軽に造形物が作れる。」というところですね。今までできなかったことなので。

最終製品がステンレスであっても、チタンをデザイン検討の代用として使えるという部分が分かりましたね。

デザイン検討においては、チタンのコストとリードタイムが良かったということですね。

青野様:そうですね。

見た目のデザイン検討に限定していましたので、細かな素材の違いは完全に合わせる必要は無かったですね。

デザイン検討の際は、実際に腕に付けてみたりするものなのでしょうか?

青野様:はい、そうですね。

腕に付けられる状態にしてあります。強度確認という意味でも付けられるようにすることが多いですね。

ケースバイケースで「見た目だけ」という場合もあります。

今回のケースはデザイン検討だけではなく、装着感の確認にも使えたのですね。

青野様:そうですね。

ものづくり業界に今後期待していることは?

青野様:より小さくて、精密なモノが作れれば良いかなと思っています。

時計の内部の歯車のようなモノまで造形できたら、デザイン検討だけでなく、技術検討も広げていけるかなと思っています。

やはり、高精細な造形ができるようになったり、コスト的にも最終製品に導入できるような価格になったりという部分でしょうか?

對馬様:はい、仰る通りですね。

青野様:エンドピースのカスタマイズで、ユーザー様一人ひとりの一点モノを作る際、ご装着されたいモノがあったら、スキャンして連動して、出力すべきデータが生成されるような仕組みがあると良いですね。

バックル部に、カーブしたタッチディスプレイとバッテリー、独自設計の超小型基板を配置し、人の腕にフィットする快適な装着感を実現

今、既にスキャンサービスも展開しているのですが、金属製品は反射がかなり強く、スキャンがなかなか難しいんです。

なのでマスキングテープを貼ったり、マスキング用の溶剤を塗布したりという処理が必要になってしまいます。アンティーク製品のようなモノだと、少し難しいかもしれないですね。

對馬様:黒いスプレーのようなもので色を付けたらスキャン可能になるでしょうか?

可能ですね。グレー系のカラーが、スキャンしやすいので、グレー色でコーティングするイメージですね。

お客様のお持物には、向いてないですね。(笑)

青野様:チタンやステンレスで、磨きしろの部分を自動的に付与していただけるようなことはできますか?

そちらはご要望に合わせて、現時点でも対応可能です。

肉厚を自動的に修正するツールがございまして、たとえばコンマ1mmだけ肉厚を上げて造形するようなご依頼も対応できます。

次回、ご依頼いただく際は、磨きしろの指定していただければ、対応いたします。

青野様:そうなんですね。わかりました!

最終製品に使われている素材は、何になるのでしょうか?

青野様:金属部分はステンレスですね。

機能として、加速度センサー、静電タッチセンサー、心拍センサーなど、付いていますが、ステンレス製でも、そのような機能には影響はないのでしょうか?

青野様:心拍センサーは光学的に計測しているので問題ありません。加速度も慣性力や重力を検出しているので特に影響ないです。

電波系は金属が近くに居ると影響を受けるんですが、あらかじめ影響を加味して設計されています。

ハードウェア的な部分で考慮して、設計・製造していますね。

對馬様:スマートフォンとの通信は、Bluetoothでおこなっているのですが、アンテナは筐体のステンレスパーツを利用して、金属部分の影響を克服していますね。

そうなんですね。

企画段階から、最終製品に至るまでに、期間としては、どの程度、かかったのでしょうか?

青野様:スタートは確か、2018年後半ぐらいからでしょうか。

最初の試作は2019年で、そこから完成度を上げていくのにまた時間が掛かりましたね。

一番苦労されたのはどんなことでしたか?

青野様:結構…全てが辛いという……(笑)

構造的には、強度や防水部分ですね。かつ、機能的なファンクションも満たしつつという。

やはり、スマートフォン対応もされておりますし、幅広い技術が必要だったということですね。

青野様:そうですね(笑)