無限に存在するIoT機器を繋ぐ活動の力になりたい

御社はどのような事業展開をされていますか?

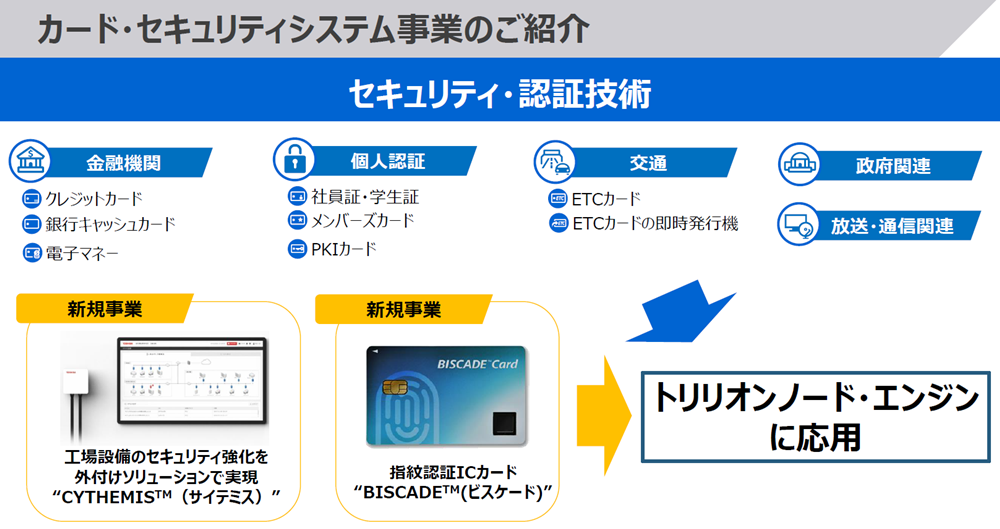

新井様:我々は、通常はクレジットカード等のICモジュールを開発、製造する事業をしています。

新井様:さらに、最近、高機能なICカード開発をおこなっておりまして、具体的には、指紋センサーの付いたICカードを開発しています。

新井様:また、指紋センサーが付いたICカードに加えて、今後はカードだけではなくてセキュリティーに関連した色々なことをやっていきたいという話が出てきています。

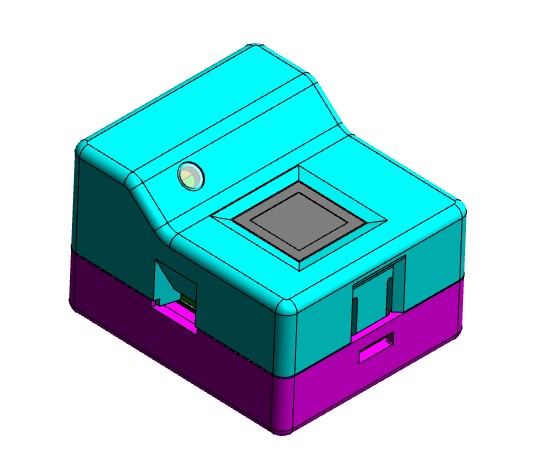

そこで、カード形状にはこだわらずに、箱形のデバイスを作ろうとしていたのが今回の事例です。

指紋センサーが付いていて、指紋認証が出来るデバイスを作りました。

新井様:これをおこなったきっかけが、東京大学様の桜井研究室が中心のトリリオンノード研究会です。トリリオンノード研究会は60社近くが色々なIoT機器を企画している研究会になっています。

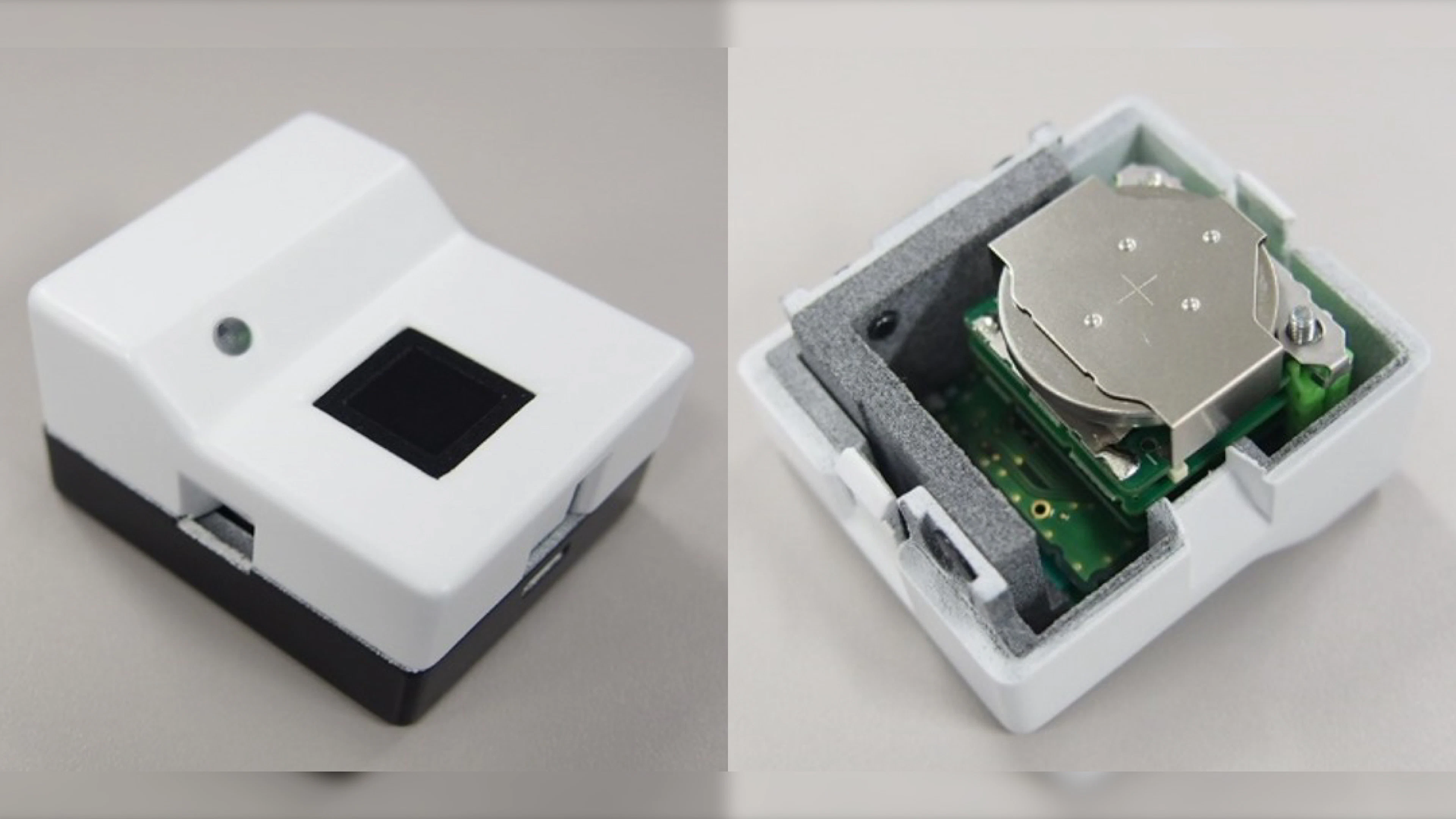

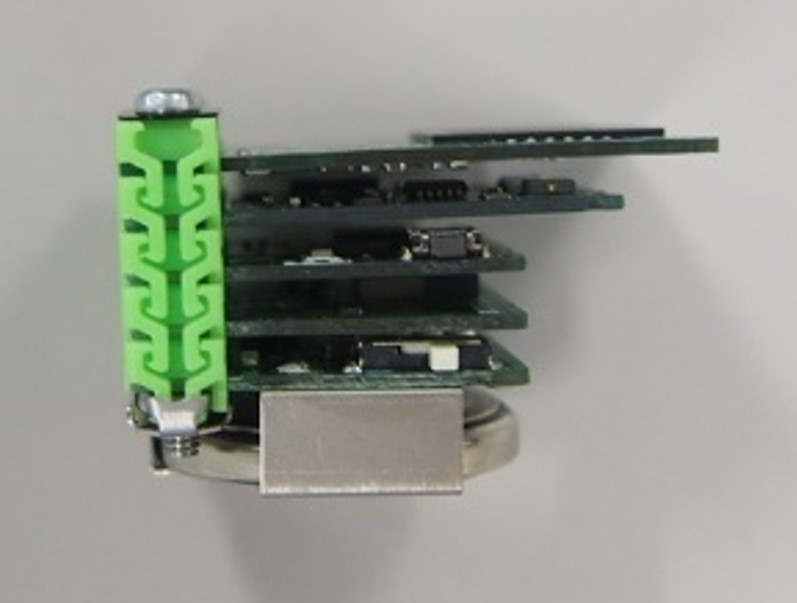

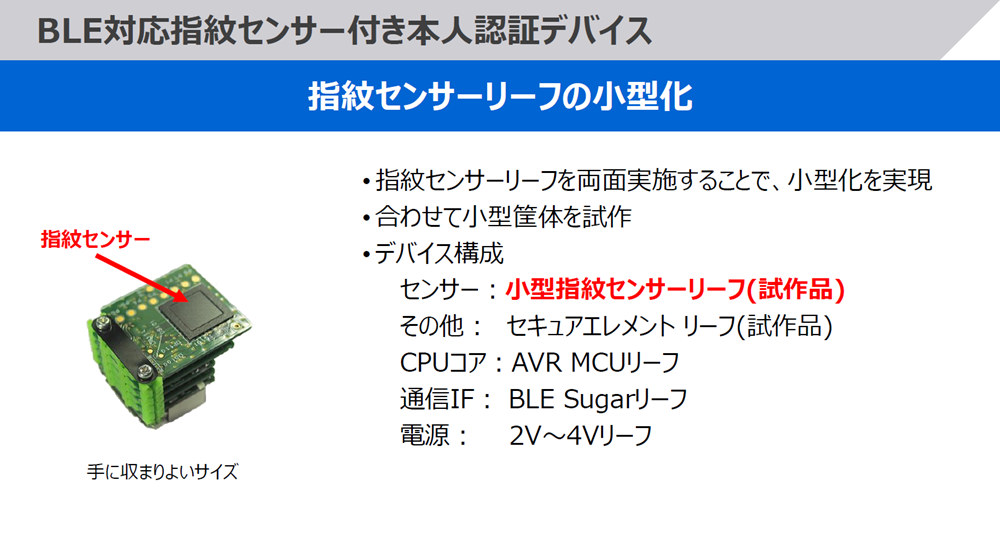

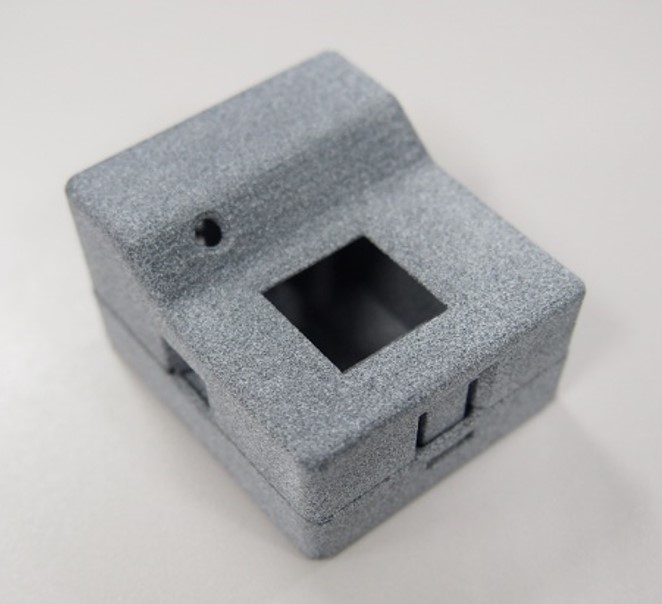

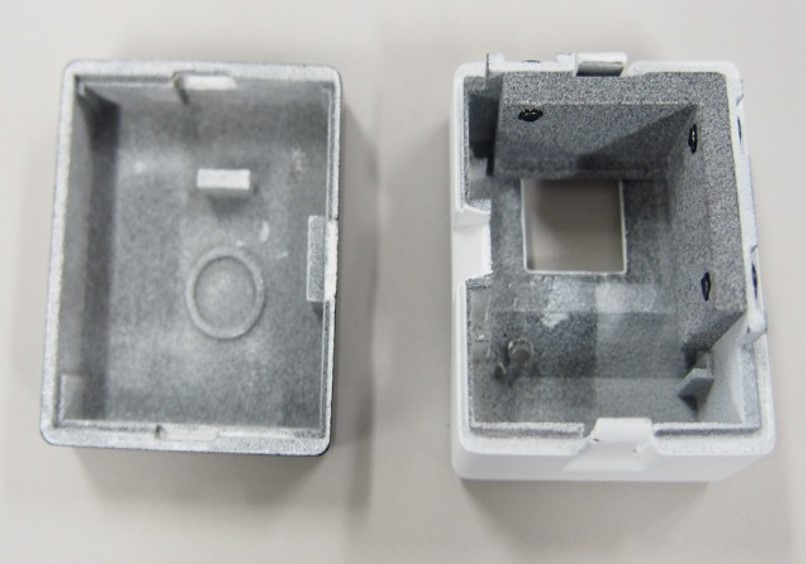

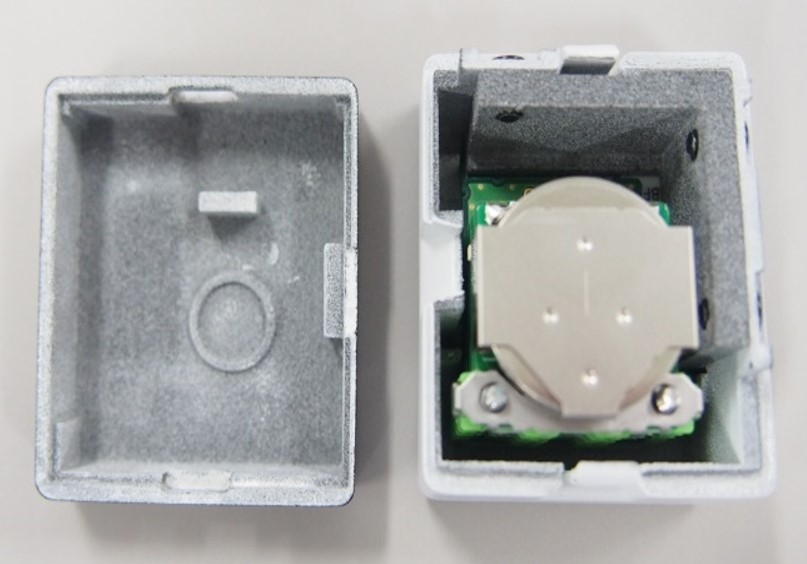

これがトリリオンノード研究会の中で開発したデバイスなのですが、BISCADEデバイスという名前で作っています。まず、アルファ版ということで試作しました。

新井様:トリリオンノード研究会がどのようなをしているかというと、trillionはmillion、billionのその上の単位で、1兆個とか、かなりの数量のIoT機器が繋がる社会を実現させる活動をしていて、その中心となっているのが東京大学様の桜井研究室です。

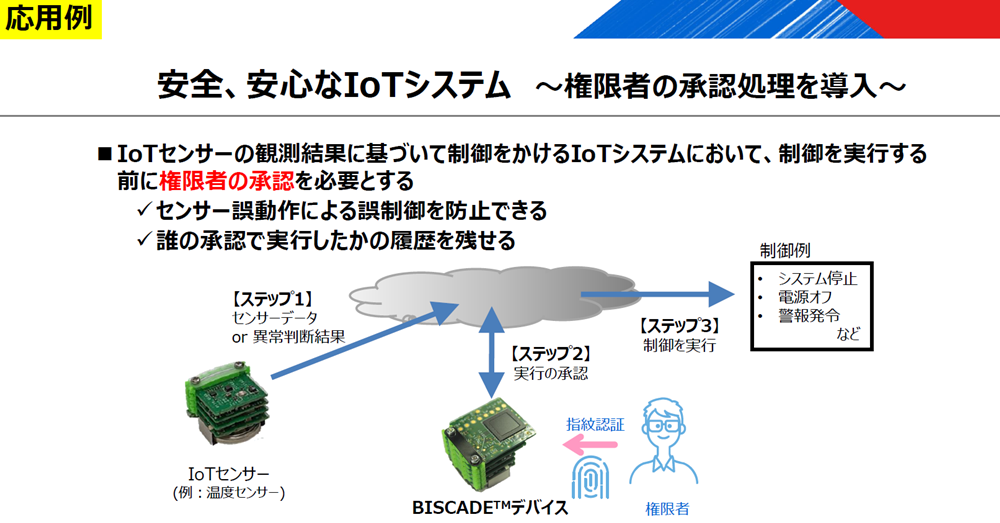

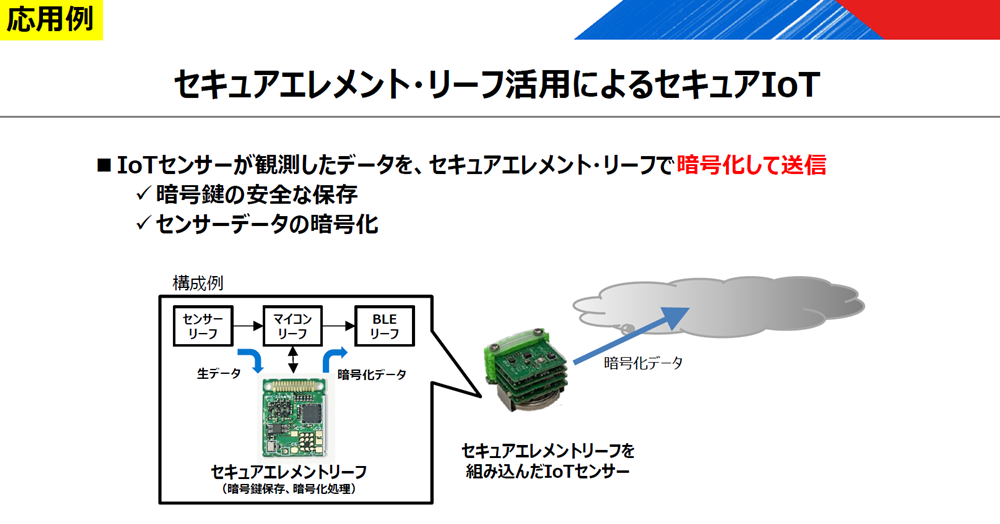

トリリオンノード研究会では、世の中にたくさんあるIoT機器を繋ぐ為にはどうしたらいいかを考えています。我々としては、生体認証などセキュリティ機能の追加を担当していました。

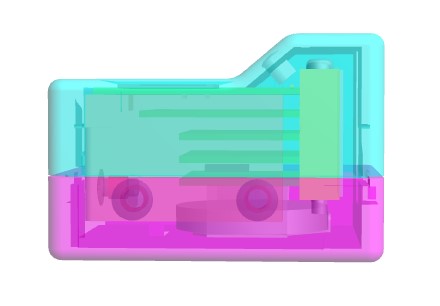

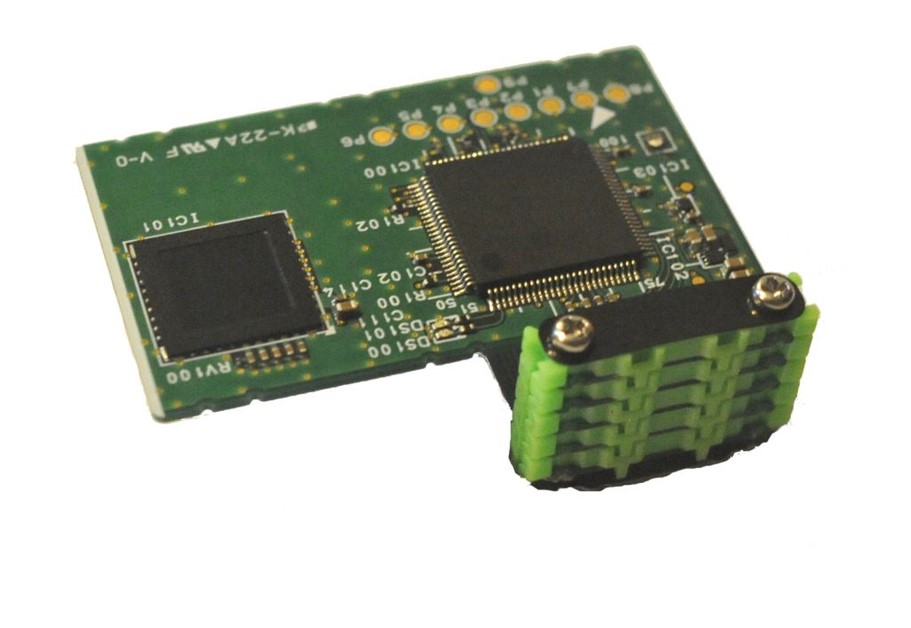

新井様:何枚かの基板に分かれていて、今回は5枚の基板が重なっている形でして、ネジが止まっているところで各基板の信号ラインを繋げています。

新井様:ここが共通の形になっていて、各基板それぞれでBluetoothの機能を付けたり、電源の機能を付けたりということを簡単に足し合わせられるようなデバイスをトリリオンノード研究会で研究開発しています。

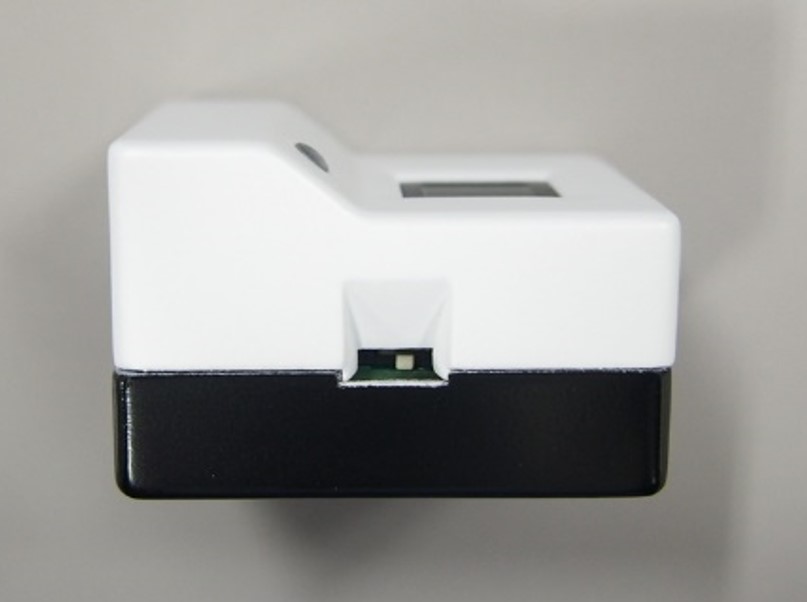

新井様:一番上に指紋センサーが付いている構造でして、最初にアルファ版を作って、その後小型化して、基板面積が半分のサイズのモノを作りました。

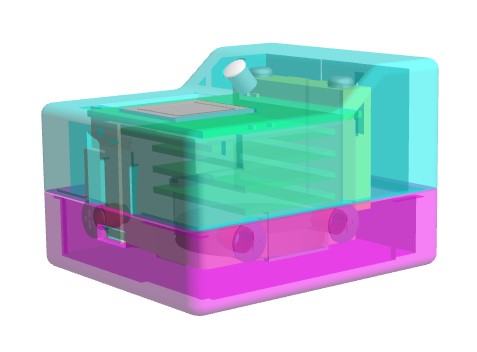

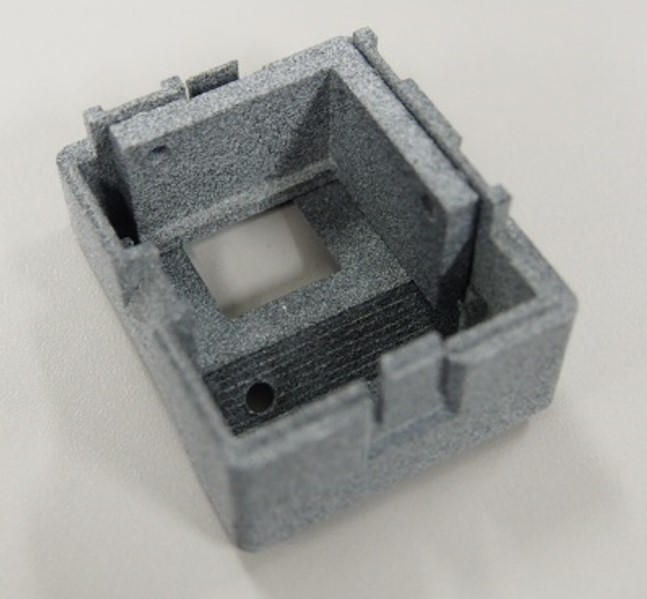

筐体についても2度ほど試作をしていて、大きなサイズの筐体を作って、その後小型化した筐体を作るようなことをやっていました。

すごいですね、だいぶ小さいですね! 薄くもなるのですね。

新井様:LEDのランプが光る白い丸い箇所がありますが、ここがインジケーターになっています。

新井様:どうやって使うかは、まだ中々決まってはいないんですけれど、カードだとパソコンのログインシステムに使われています。指紋認証で本人を確認したら、パスワード入力をすることなく、パソコンにログインできるようなモノです。

カードと違うのは、Bluetoothの機能でスマホ等の端末と、結構な長距離通信が出来ることですね。ICカードだと、接触させるかかなり近距離な通信しか出来ないので。

このように、Bluetoothの機能を付けることである程度距離を飛ばして何かしらの端末と通信が出来るようにしたのがこのデバイスです。

参考:東芝インフラシステムズ株式会社「指紋認証ICカード「BISCADE™カード」のセキュリティシステムへの採用について」

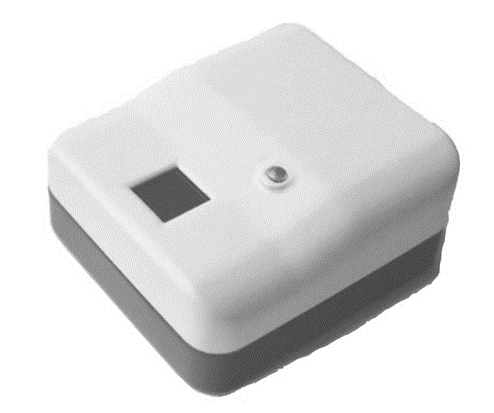

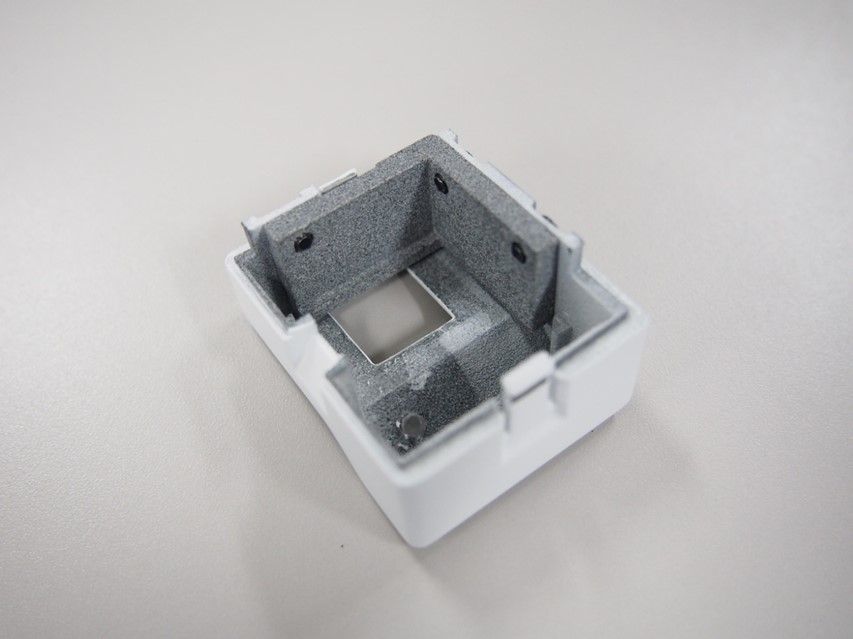

新井様:2回目に作ったモノは、なるべく小さく作ろうということで、はめ込むような形です。筐体の上下部分をネジで止めるような構造ではなくて、ツメのような構造を成型して、そういうモノでカチャっと、はまるような構造が出来ないかなという思いで作りました。

新井様:一応、ネジ止めするような構造で、少しサイズ感は大きくなってしまいますが、がっちりネジで止まるような形も平行して試作しました。

新井様:まだ、商品化はしていないので、どちらかというとパッと簡単に作って、手に持ってもらって、どんなふうに使ってもらえそうかをトリリオンノード研究会に参加している企業様の方などに宣伝して、こういったデバイスを使ってもらえるように活動をしているところですね。

確かにカードの方の応用実例はかなり作れそうだと思いますが、デバイスは色々考えることが多そうですね。

新井様:そうなんですよね。

どういう場面で使えそうか、どのような例が挙がったか教えていただけますか?

新井様:デバイスですと、何が難しいかというと、電源を付けないといけないんですよね。

BluetoothやWi-Fiなど、ある程度の距離を飛ばすような通信機器だと、電池など何かしら電源を付けないといけないし、二次電池の場合だと充電が必要となってしまうので、その辺が難しいですね。

今のところの使われ方の想定としては、例えば、ゲートがあって人が出入りするようなシーンで使えないかなとは考えていますね。

電源を考えるのは、やっぱりデバイスの難しさではありますよね。

新井様:そうですね。電源は色々と考える必要がありますね。

今回は、3Dプリンターは筐体の部分に使われているかと思いますが塗装もされていますよね?

新井さん:そうですね。

品質に関してはいかがでしたか?

新井さん:結構きれいにできていますよね?

土元さん:塗装していただいたのと、塗装無しの2種類を作製しました。材料はPA12を使いましたが、まぁいい感じでしたね。

良かったです。どうしても3Dプリンターという製法自体はそこまで寸法の精度が出ないのと、表面の外形寸法に関して塗装するとなると、研磨して結構寸法がずれてきてしまいます。そういう面に関しては、今回はそこまで気にされていませんか?

新井様:そうですね。まだ、製品化という段階ではないので、シビアには考えてないんですけれども。

こちらの小ささ重視の方のカチッとはめ合わせるタイプですが、嵌合の感触はいかがでしたか?

新井様:今回、そこはあまり上手くいかなかったですね。(笑)

土元様:ツメで引っ掛ける嵌合部分は、今回90°で設計しているのですが、その90°がまず出ていなくて。PA11を使ってもっとその素材の弾力性に期待した設計にしていたら良かったのかもしれませんが、ただPA11を使っていたらネジの部分とかその他のところでどうなるかわからず。我々もまだ 3D プリンターの材料による違いでどこにどのような影響が出るか掴み切れていないところがあるので。

もう少し改善の余地ありということですね。

土元様:もしかしたら設計テクニックのところもあるのかもしれませんけどね。

素材によってもかなり感触は違ってくるので、そこを変えるだけでも結果は変わってくるかなと思います。

3Dプリンターで切削加工には出せないスピード感を実現

3Dプリンター導入前の工法についてお聞かせください。

今回、試作を3Dプリンターで作られていますが、3Dプリンターを使わずに試作をされたことはありますか?

新井様:色々な案件で切削加工はよくやっています。

切削加工で同じような筐体を作られていたというイメージですか?

新井様:そうですね。

土元様:他の製品も含めてということでしたら、もちろん切削加工で何回もやっています。

他の製品は他の工法をされているということですね。

今まで切削を使われていたところが、何故、今回はデバイスを作るタイミングで3Dプリンターを採用されたかをお伺いしても宜しいですか?

新井様:我々はカードのような薄いモノを今まで作っていて、そういう時は3Dプリンターだと作りきれないので、切削しかなかったということがありました。

ICカードは厚さがおよそ0.8mmなんですが、3Dプリンターでは作れなくて。

今回は、小さいけど、ある程度の厚さがあり、薄くはしたいんだけど、ICカードほど薄くなかったのです。

新井様:あとは、切削加工は3Dプリンターより少し高いかなというイメージがあります。

土元様:納期とコストと、あとは3Dプリンターは間違いなく100%データだけで作っていただけますので! 切削もデータだけでもできるのかもしれませんけども、スピード感がかなり違いますね。

そうですね。今回の筐体だと、サイドに穴が開いており、切削加工だと何度か取り回さなければいけないのはあるかもしれないですね。

土元様:逆を言うと、3Dデータだけで図面を書かないから本来必要な公差が完成品に反映されないというのはありますけどね。

だから、3Dプリンターと切削とでどちらが良いかは、作った部品に対して何を要求するか、何が要求されるかを考えつつ、判断しようかなと。

やはり初期の頃のPoC (Proof of Concept)には3Dプリンターの方が向いているでしょうね。速く作れますし、デザインパターンが幾つも出ているモノを同時並行で回せるのも強みかなと思います。

恐らく、ちょっとしたデザインの変更でも、切削だと条件が変わってきてしまうのでセットアップや取り回しの部分がどうしても変わってしまいます。3Dプリンターは形状の少しの変更だけでも、造形スピードにはほとんど影響が出ないので、そういう意味でも向いていそうです。

今回の使い方は最も適していると考えます!

DMM.make3Dプリントサービス活用のきっかけ

3Dプリントサービスの他社様は複数あると思いますが、その中でDMM.makeの3Dプリンター 出力サービスを活用すると決断したきっかけや理由などがございましたらお聞かせください。

土元様:弊社の工場でDMM.makeの3Dプリンター 出力サービスの話を聞いたことがありまして。

新井様:実は僕が一番、経緯に詳しいんじゃないかと思います。3Dプリンターメーカーさんの懇親会にご出席されていた方がいらっしゃいまして、そのタイミングで御社で使われている3Dプリンターと共通の3Dプリンターを弊社でも使っていたのですが。

そこで、弊社が色々なタイプの3Dプリンターを抱えた受託サービスをやっているということを認識していただいて。

中々自社で抱えられない、特に研究開発のような部署だと現場の生産用の機器が中々社内稟議を通すのも大変だということもあって、「使いづらい」という会社さんも多いので。

そういった意味でDMM.makeの3Dプリンター 出力サービスのような低コストで受託サービスをしているところをご紹介させていただいた流れがあるかと思います。

そうだったのですね、ありがとうございます。

工法の幅が広がり、よりアクティブな開発へ

3Dプリントサービスの導入後、どういった変化がありましたか?

土元様:まずは、選択の範囲が広がりましたね。

工法の選択幅が広がった事がやっぱり一番大きいんですね。

土元様:あとは速いので期間の短縮にも合っていたという点もあります。

ありがとうございます。モノづくり業界に対して、今後期待されているのはどういったことでしょうか?

土元様:細かい3Dプリンターの設計テクニックを持っていないので、それも相談できればいいなと。例えば今回、スナップフィットをやりましたけども、「ここはうまくいかないんじゃない?」など、そういうのを教えていただいたり。

もちろん一部やっていますが、中々スナップフィットを作る時の細かいアドバイスが今回行き届かなかったと思います。お尋ねいただければもちろんお答えするのですが、そうではない時にでも内容を見させていただいて、適宜ご回答出来るように我々も努めてまいりたいと思います。

土元様:それと、気になっているのが、ネジの穴があるんですけど、弊社の方で後で雌ねじをインサートしているんです。

土元様:3Dプリンターはセルフタップってやっぱり不安があってそのような構造にしました。「最終製品で考える部品形状とは違う形になっちゃうのかな?」とか、「3Dプリンター用に設計しないといけないから、どうしよう」と考えるところはあります。

3Dプリンターは3Dプリンター用の設計がありますからね。何回か弊社でもWebセミナーを開催しているので、その内容に3Dプリント向けの設計テクニックの会を開催してもいいのかもしれないですね。

土元様:そういうのがあれば、ぜひ!

今はまだサービス化ができていませんが、おっしゃっていたようにセルフタップが怖いので、インサートナットを入れたり、ヘリサート処理を施してほしいというのは、要望としてかなりあります。

弊社も今、インサーターやヘリサートナットを仕込むことはサービスとして検討しています。トライアルを幾つかやってみて、今後サービスとしてご提供できるのではないかなと考えていますので、そちらに関してはご期待ください。

土元様:ぜひやっていただければ! 結構、インサートをするのも大変で、数百個を作るのは大変で。(笑)

新井様:量産は難しいですよね、今のところ。

土元様:新しいことがあったら、どんどん教えていただければ、我々も助かると思います。

承知しました。特にDMMの3Dプリントサービスに対して、期待されていことはなんでしょうか?

新井様:3D設計を委託するのは、要望としてありますか?

ありますね。我々側でも設計を承っていたりします。なので、ご依頼に合わせて対応できればと思います。

新井様:はい。3Dのデータを作っていただけると楽かもしれないですね。

土元様:仕様書をお送りしてそれでやっていただければなと思います。ゼロからでも?

ゼロからでも、もちろん可能です! イメージなどをお伝えいただければ、そこからコミュニケーションを取りつつ、製作を進めていく事も多々やっておりますので、そのような設計も可能ですね。

なので、次回ご発注の際には、ぜひそちらも含めてご検討ください。

試作の実物披露をより充実させる事ができた

御社の3Dプリンターを使って取り組んでいることのPRをお願いします。

新井様:製品化にはまだ繋がらないとは思っていますが、今の段階で3Dプリンターを使って良かったのは、お客さんになる人かわからないですけど、トリリオンノード研究会の方々に、サイズ感や触った感じを手に取って見てもらえたのは、凄く良かったなと思っています。

あと、今回作ったモノはなるべく小さく作ってみたんですが、逆に「小さすぎて持ちづらい」という意見もあって、どういうターゲット向けに作るかによって、大きさや形状も変わってくると思うので、これから検討しないといけないとは思っています。

ありがとうございます。

少し形状を変えてたくさん試作を作りたいという時に3Dプリンターは凄く向いていると思うので、これからドシドシ使って、試して頂ければと思います。

新井様:そうですね。(笑)

土元様:形状を少し変えるモノでもやっていただけるんですか?

もちろんです。

土元様:データを少し加工するとか。

新井様:やってもらえるのであれば、凄く便利です。

ぜひご相談いただければと思います!

今回の場合は基板などがある程度、確定しているモノになるので、基板の形状や寸法情報を聞きながら、それに合わせてこちら側で色々なデザインパターンを出す事も可能だと思います。

基板を設計された時に、それに合う形状の要件定義ができれば、当社で色々と準備する事は出来ると思いますので、ぜひそういった活用をして頂けると助かります。

新井様:ちなみに、カラーバリエーションを増やすことも可能ですか?

プリント品でカラーバリエーションを設けるのは、染色以外では難しいのですが、今回のような形で塗装ということでしたらいくらでも対応できます。

なので、PANTONEで指定するか、カラーチップを供給するかなどで、カラーチップ通りに当社で調色したモノで塗装も出来ますので、そういった形で対応出来ればと思います。

新井様:切削よりは安いと思うんですけどね。(笑)

数量がかさむ場合は特にそうですね。条件に合わせていくつかご提示できるかなと思います。

今回はありがとうございました! 引き続き、よろしくお願いいたします。

参考:トリリオンノード研究会「安心・安全なIoT実現に向けた取り組み-確かな本人確認とセキュアIoTシステム-」(東芝インフラシステムズ株式会社)

※この成果は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の助成事業の結果得られたものです。

※本インタビュー事例は、エレマテック株式会社様(東証一部)のご協力をいただきました。