計測用カメラの開発と映像制作機器の提供

それでは早速、御社の事業内容からお聞かせいただけますでしょうか。

永田様:私どもの会社の事業内容は、大きく「計測分野」と「制作分野」の2分野に分かれています。

どちらの分野にも共通しているのは、映像にまつわる仕事という点で、お客さんに映像を通して感動を与えることをテーマに業務を行っています。

「計測分野」ではどのような業務をご担当されていますか?

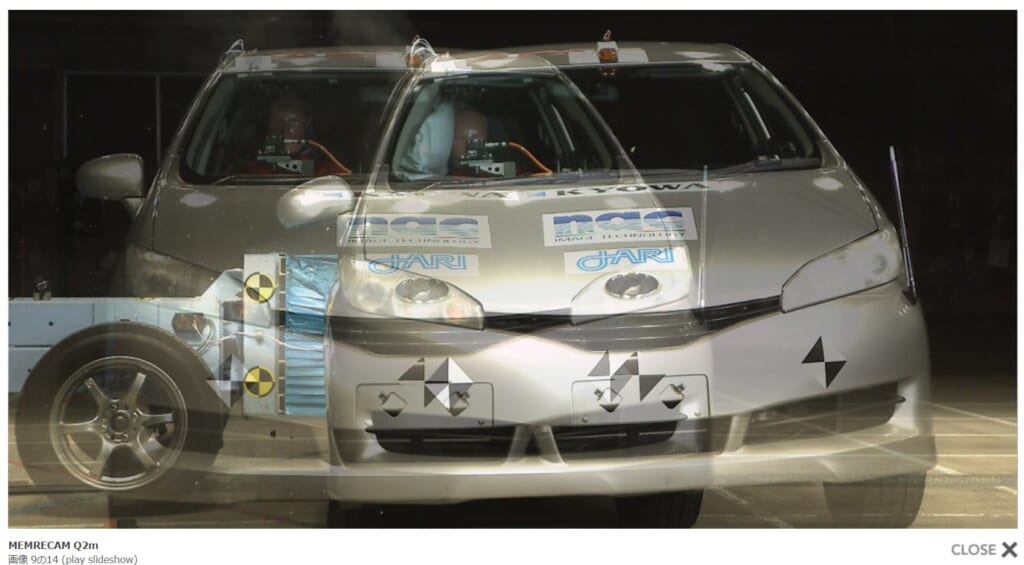

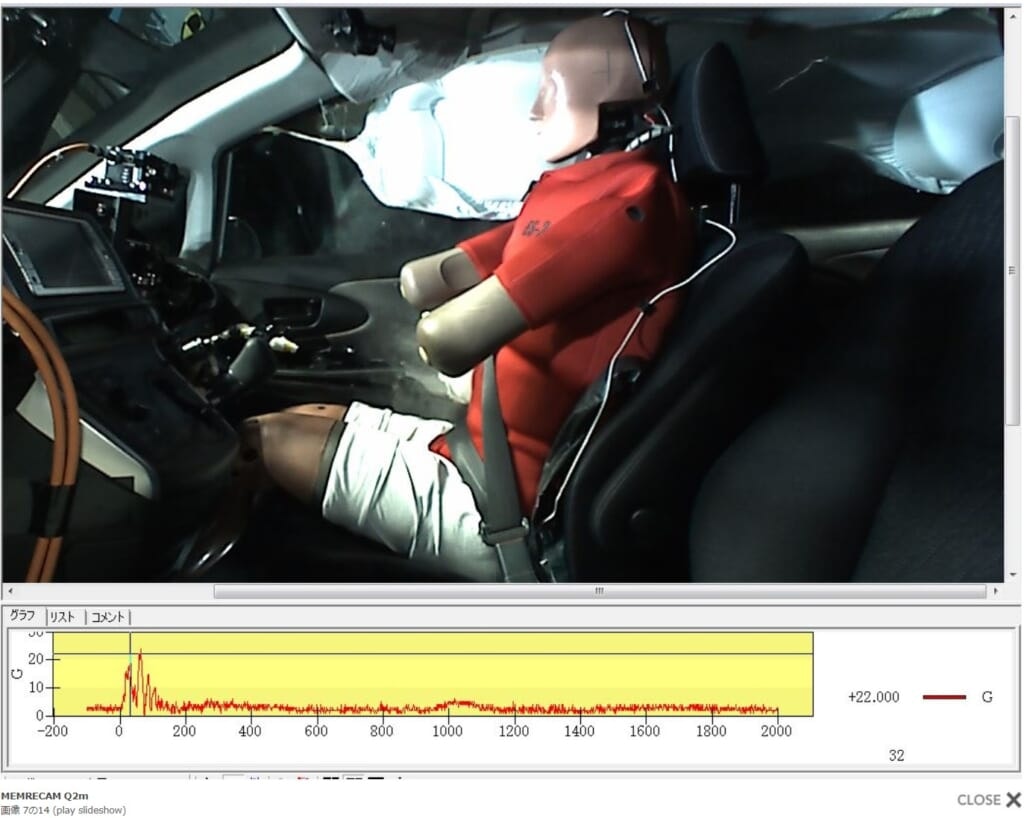

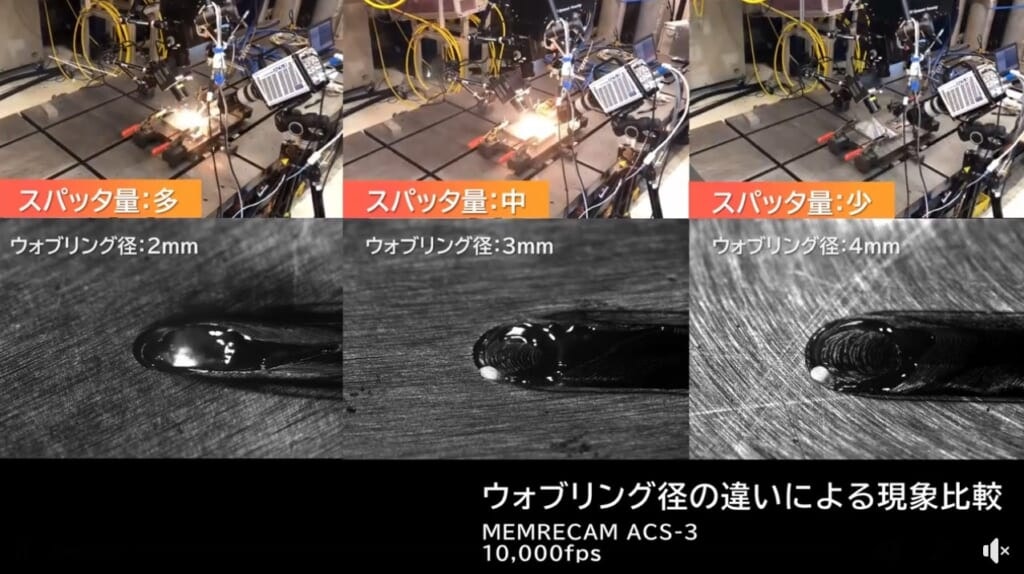

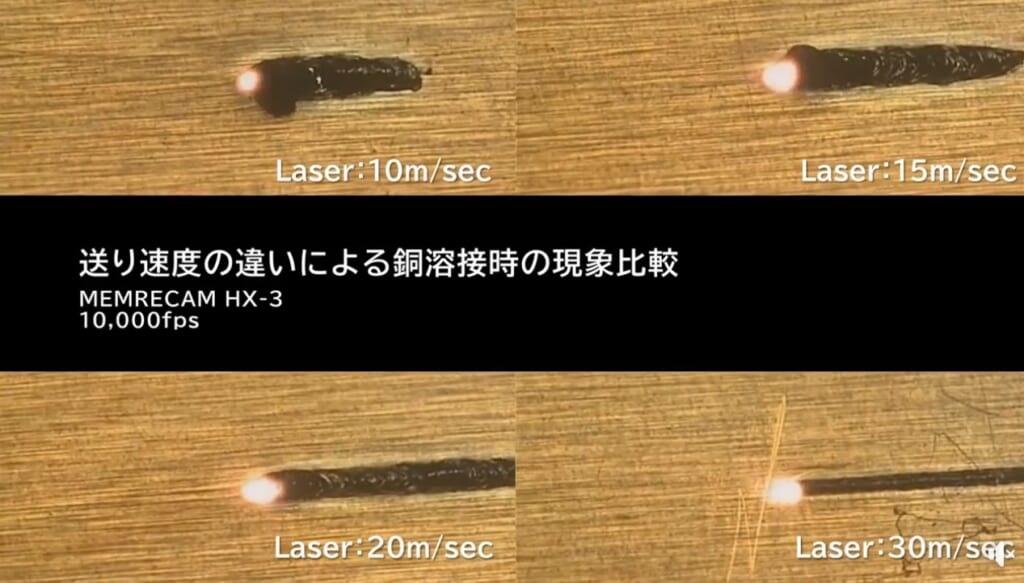

永田様:計測分野では、主に産業学校官庁等で研究をされているユーザーに向けて、映像からデータを計測できるような、いわゆるハイスピードカメラなどを制作しています。

人間の目では見えないような高速現象を撮影して、その映像からどういった現象が起きているかを検証できる自社製品の開発・製造・販売をおこなっています。

ハイスピードカメラはイメージしやすいのですが、他にはどういった機材がありますか?

永田様:一般的にハイスピードカメラは撮影するだけのものです。

我々の開発するカメラは、撮影したデータを解析して、映像から得られる情報で温度解析などができるようになっています。

エンジンの燃焼実験を例に挙げると、この部分はどのくらいの温度が出ているのか、などを撮影データから計測できるようなシステムを提供しています。

もうひとつの「制作分野」はどのような取り組みでしょうか?

永田様:制作分野では、映画やコマーシャル、テレビ業界など、一般の人たちが目にするようなメディアに向けて映像制作機器を提供してます。

この分野では、自社製品の販売も行っていますが、どちらかというとレンタルのほうがニーズは多い印象です。

どのような機材をお取り扱いですか?

永田様:自社製品では、オリンピックやワールドカップなどのスポーツ映像で使う機材があります。

たとえば、選手がガッツポーズをする場面やサッカーでボールを蹴る場面のスロー映像を見たことはありませんか?

あのような、スピードを必要としない代わりに、スローでキレイな映像が撮影できるような機材などを提供しています。

それとは別に、映像制作機器を手掛ける世界的に有名な「ARRI(アリ)」という企業と提携して、日本での代理店業務を長くやらせてもらっています。

ただ、弊社はただ機材を貸し出すだけではなく、カメラマンの要望をヒアリングして、イメージ通りの撮影をするための技術提供も込みでレンタル業務を行っています。

機材の選定から、映像を撮影する際のアドバイスなども含めて提供されているのですね。

永田様:その通りです。

「こういうレンズがあれば、こんな映像が撮れますよ」といった提案も含めて取り組んでいます。

弊社はレンズも自社工場で作っており、最近では映画で流行りのアナモフィックレンズなどの特殊機材の制作にもトライしています。

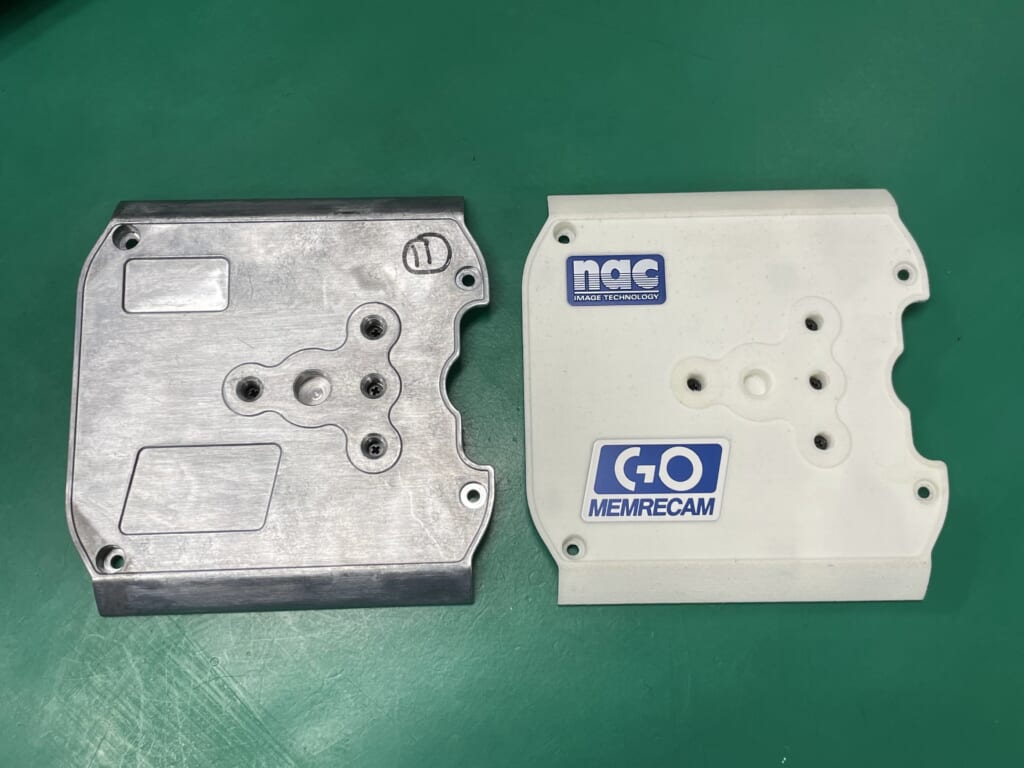

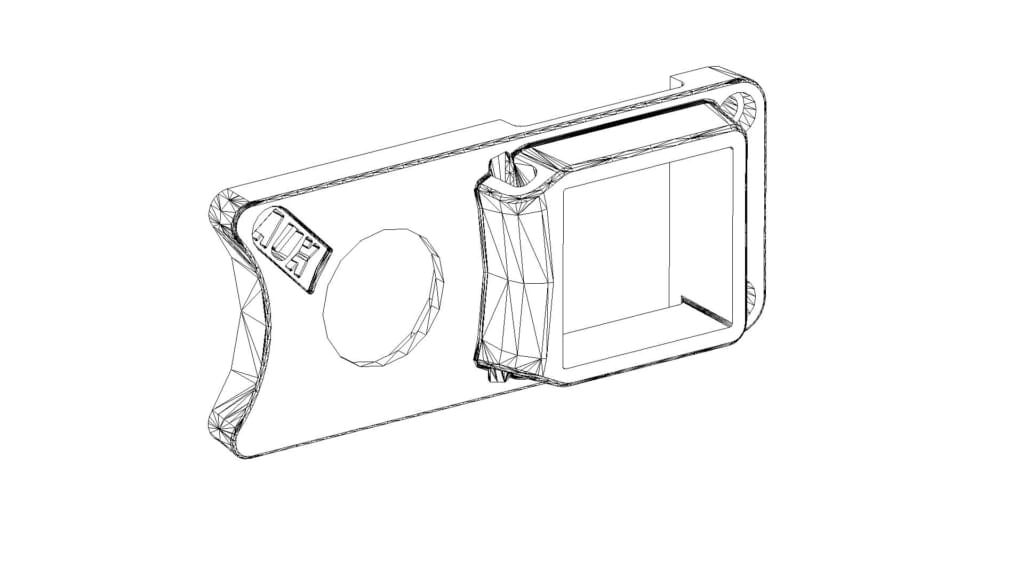

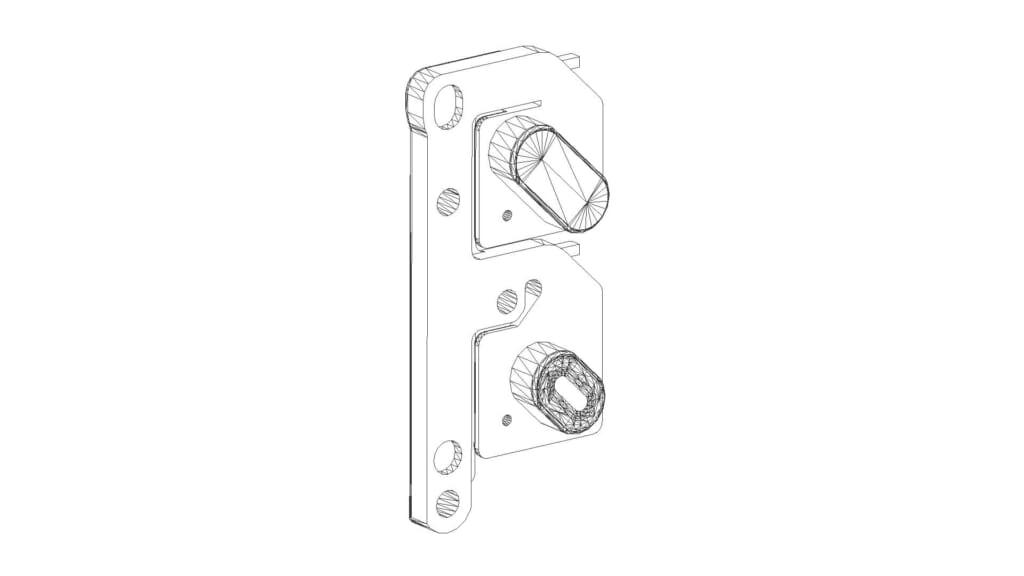

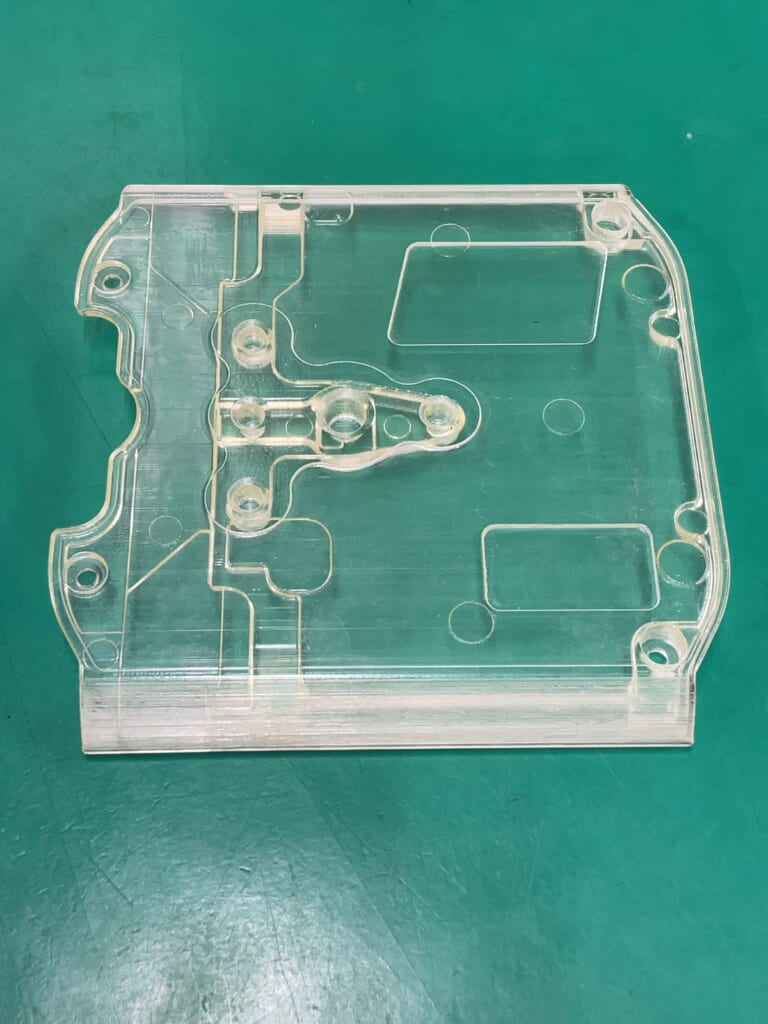

永田様:こちらが開発段階で DMM.makeの3Dプリントを活用した、MEMRECAM GO です。

短期間で試作を何度も繰り返すことができたので、カメラの状態を示すLEDの表示部やボタンやコネクタ周りの形状などを改善でき、ユーザーにとって扱いやすいカメラができました。

カメラの開発に3Dプリンターを活用する理由

会社の中に製造工場があるのですか?

永田様:そうですね。本社や営業所とは別に、横浜に自社工場を構えています。

設計開発や製造、部品の組み立てなど、さまざまな部隊があります。

カメラの内部に取り付ける基板自体は外注していますが、それぞれのパーツを組み立てて1台のカメラに仕上げるという工程は、すべて弊社の工場内で作業しています。

ひと通りの設備が揃っている中で、3Dプリンターを利用しようと思ったきっかけはなんでしたか?

永田様:3Dプリンターなら、コストを削減しながら開発スピードを上げられます。

さらに、現物を手に取って、本番用で作る前にサイズ感を確かめられる点もメリットだと感じました。

もともと社内で3Dプリントができるような設備は整っていたのですが、社内の機種では期待した形状を出力できませんでした。

試行錯誤する中でいろいろと調べていたら、DMM.makeが3Dプリントの出力サービスをやっていたので発注してみたという経緯です。

社内で使われている3Dプリンターは、やはり試作品を作るために使われることが多いのでしょうか?

永田様:そうですね。

試作品として出力した現物を社内のメンバーと見比べながら「ここはこうしたほうが良いね」といった話し合いをしています。

ですが、どうしても社内にある3Dプリンターの設備だと、期待した見栄えにすることができませんでした。

社内ではどのような3Dプリンターをお使いですか?

永田様:3Dプリンター登場初期からあるような、FDM方式のマシンです。

大きさはある程度出せるのですが、外観が最終製品とまったく変わってしまうんですよね。

表面に光沢感が出てしまって、イメージする形状を作りづらいという問題がありました。

DMM.makeは見積もりが早く出るので頼みやすい

3Dプリントについて調べている中で、DMM以外の業者も選択肢に上がったかと思います。

その中でも弊社をお選びいただいた理由を教えてください。

永田様:素材の種類がたくさんあって、すぐに見積もりが出るところですね。

見積もり金額に影響する要件もわかりやすかったです。

大きさと容積率、それと重量の変化に応じて、金額のシミュレーションができるのは、発注検討時に嬉しいポイントでした。

ありがとうございます。すでに何十回とご利用いただいていますが、どのようなものを制作されていますか?

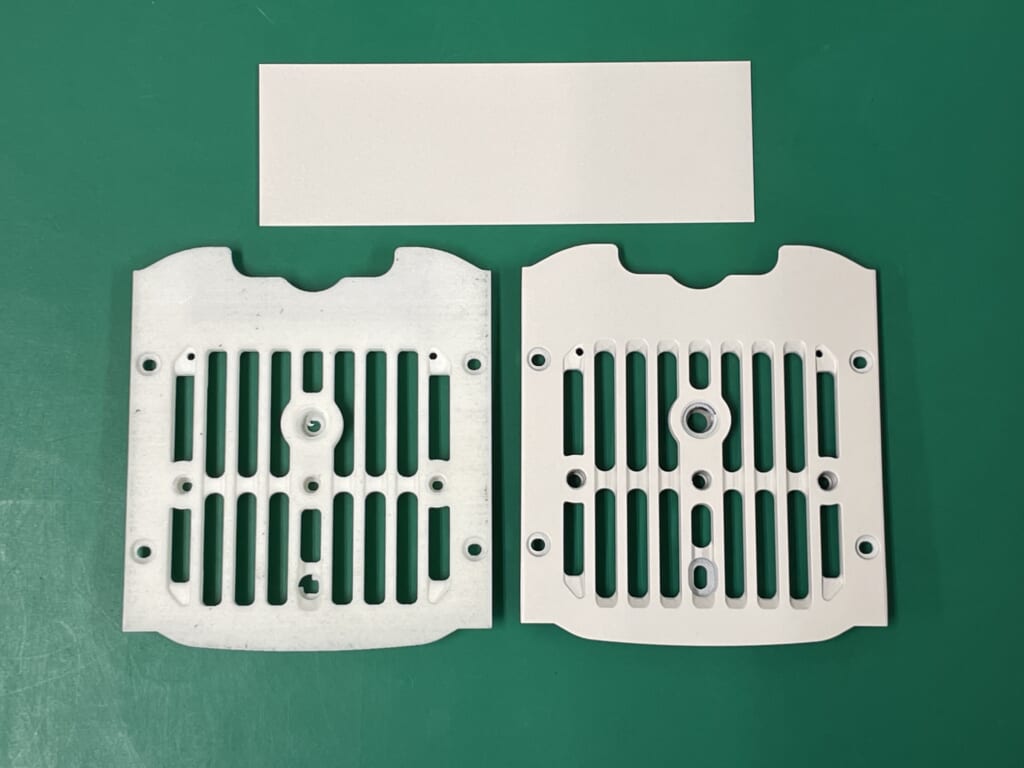

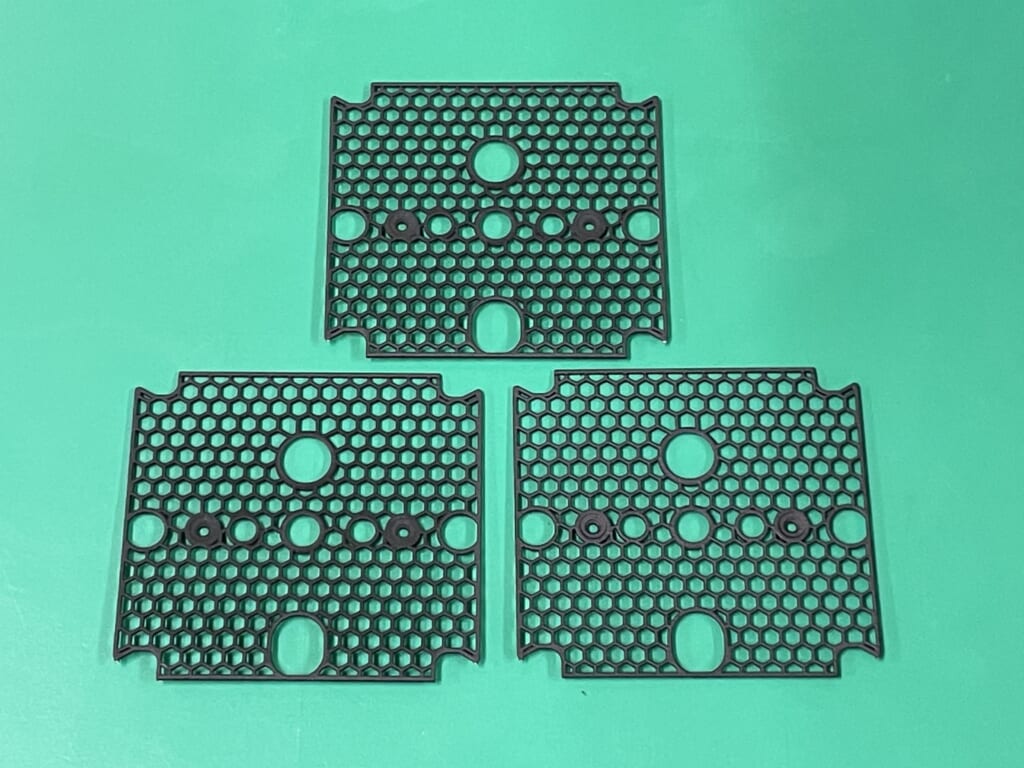

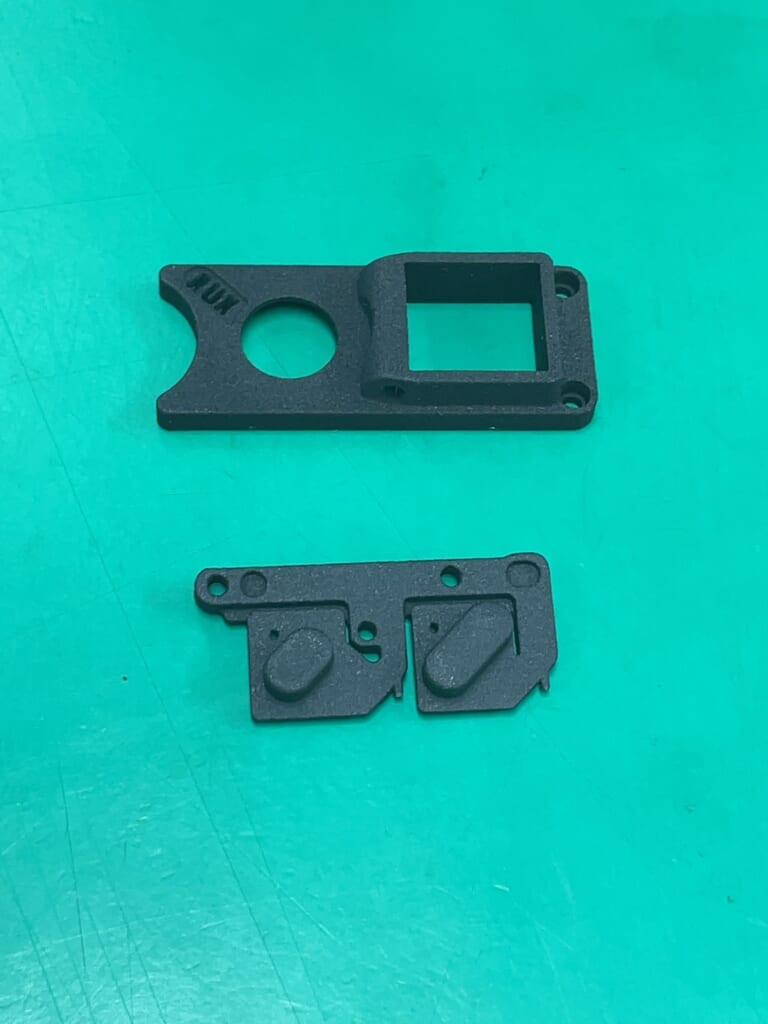

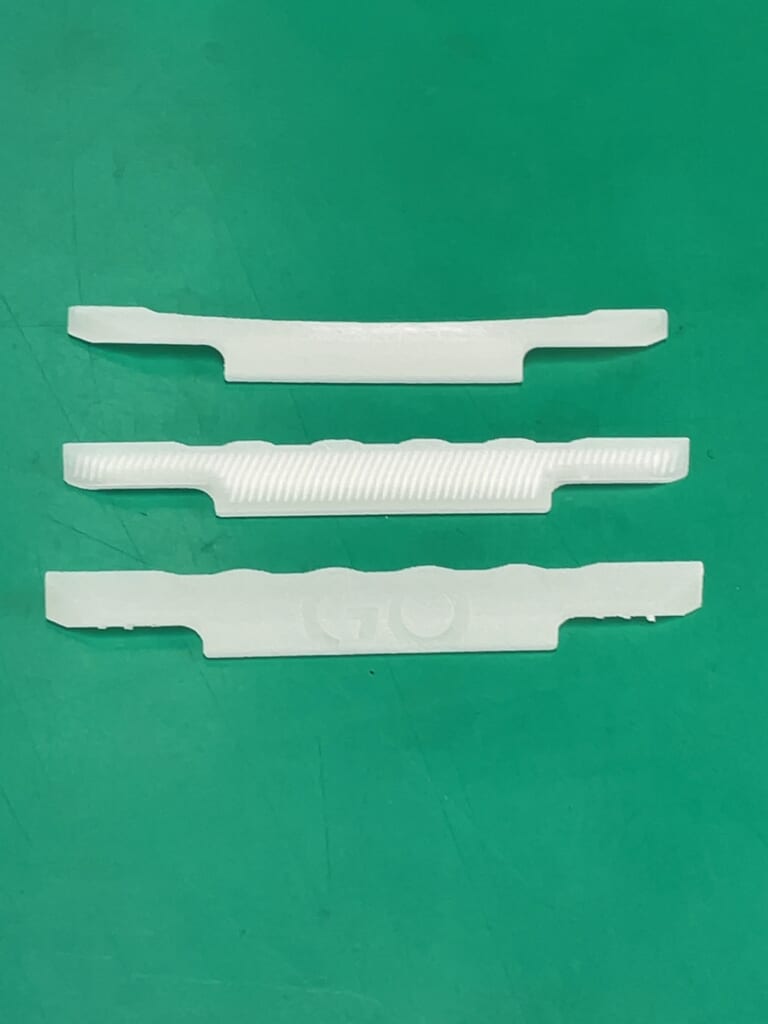

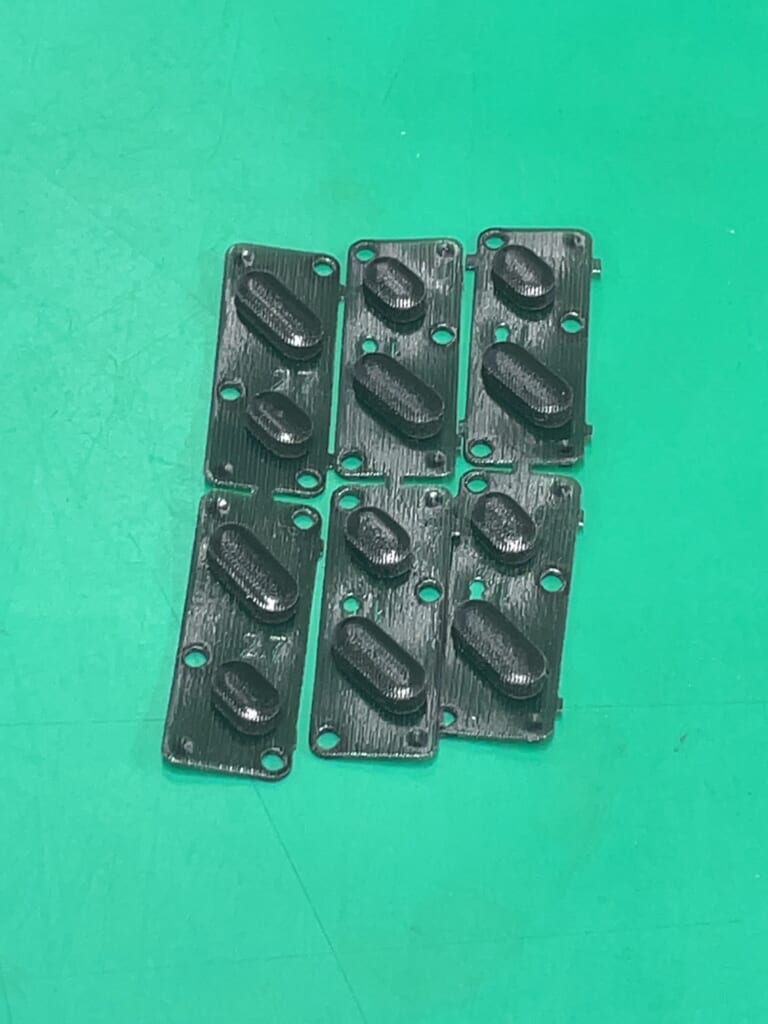

永田様:カメラを組み立てる際に使うパーツです。

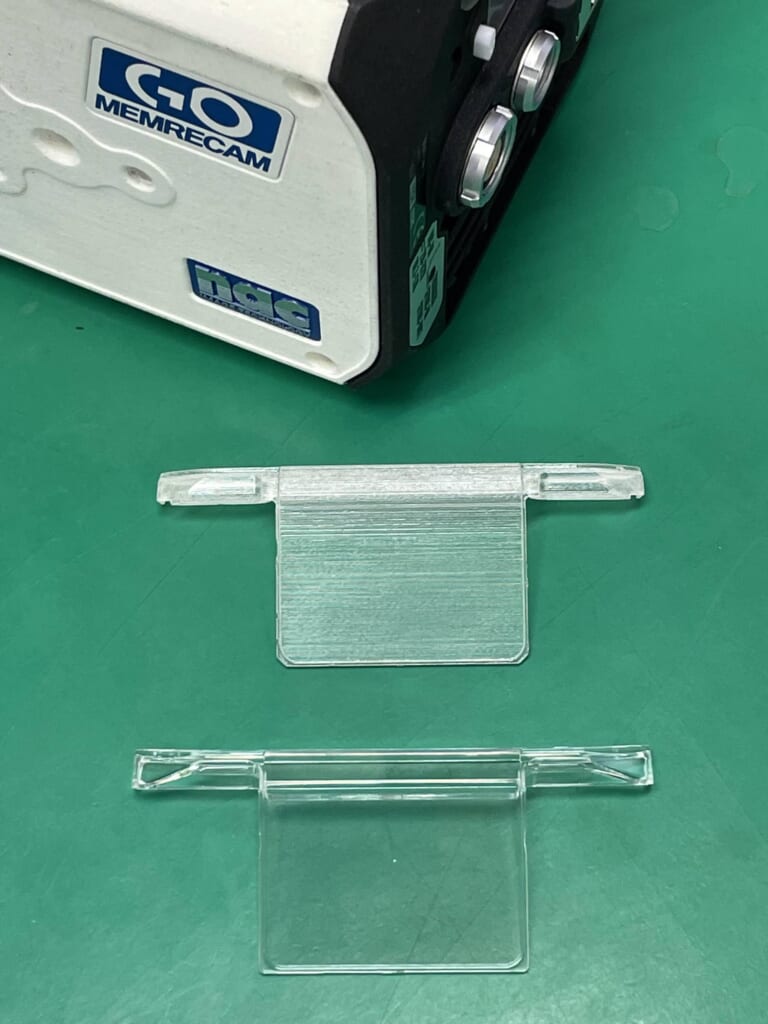

透明なアクリル樹脂で出力したカバーや、本体の底面に取り付ける強度のあるパーツ、弾性のある素材で作ったボタン的なものなどがあります。

制作しているものは、すべて撮影機材の内側で使うためのパーツですか?

永田様:いえ、外側に取り付けるものもあります。

アクリル樹脂で作ったものやボタンは、外側からも見えていますね。

3Dプリンターを使えばいち早く試作ができるので、外側の筐体部分をプリントして、期待した形で作れるかといった点を確認しています。

今までの製造方法だと時間がかかってしまいますし、成形した後で型から作り直しになるようなリスクを回避する意味でも、3Dプリンターの利用価値は大いにあると感じています。

いち早くカメラとしての形を仕上げるスピード感が重要なので、試作品を現物で出すための時間を削減する点は非常に価値があります。

とにかく一旦形を組み上げてから、実物を作るというプロセスが多いのでしょうか?

永田様:そうですね。

CAD上の図面だと製品のサイズなどの数値はわかりますが、現物として手に取らないとわからないことのほうが圧倒的に多いと感じています。

社内でプレゼンする用途としても使いやすく、モックアップとして作ったものを見せると「このサイズ感はいいね」といった具合に話がまとまりやすいんです。

なので、3Dプリンターを活用することで、いち早く期待した形を実物化できるようになったというのは非常に大きい要素ですね。

強度や透明度にから3Dプリント素材を選ぶ

さまざまな3Dプリント素材をご利用いただいていますよね。

永田様:いろいろな素材で試させてもらいましたが、基本的には通常のナイロンとガラス入りナイロンを使っています。

弊社の商品と素材の色がほぼ同じで、塗装の手間がかからない点で選びました。

ナイロンの造形物

ナイロンの詳細についてはこちら↓

https://make.dmm.com/blog/material_nylon/

ガラス入りナイロンの造形物

永田様:当初、ボタン部分を作る際には硬めのゴム素材を選んだのですが、環境試験を行った際に0℃近い低温下でボタンがパキッと割れてしまったことがあります。

DMM.makeだとたくさんの種類の素材が選べて、そもそもの金額も安いので、いろんな素材を自由に試せたというのは大きなポイントでしたね。

製品化してから割れてしまっては大変ですものね……。

永田様:そうですね。これも実際に試作して、環境試験で試してみないとわからなかったことでした。

ボタンの押し具合の感覚だとか、押して壊れないかとか、形状を少し変えてみたらどうだとか、いろいろなパターンを試作しやすいのは本当にありがたかったです。

最終的に選んだ素材でも、やはり強度面がポイントだったのでしょうか?

永田様:強度面でガラス入りナイロンを選択しました。

そもそも、通常のナイロンも非常に壊れにくい素材だとは思いますが、ガラス入りナイロンのほうが安心感は強いですね。

細い形状で出力したり、カッピングしてネジ穴を開けたりするときも、通常のナイロンよりガラス入りナイロンのほうが、切れたり割れたりする心配もありませんでした。

なるほど。透明な素材で重要視されたのはなんですか?

永田様:視認性重視ですね。

カメラの内部に何個ものLEDライトを取り付けているのですが、視認性が良すぎるとライトがドット状で見えてしまって外観を損ねてしまう問題がありました。

でも、3Dプリンターで出力したものは積層痕がいい具合にディフューザーのような役割を果たしてくれたんです。

光が拡散してドット状に見えなくなったので、透明度を出しながらちょうどよい外観にすることができました。

そのようなプラスの効果もあったんですね。参考になりました。

これまでに活用したことのある素材

PP(SLS)

光を拡げるディフューザーに活用

クリアアクリル

製品カバー、ボタンの試作に活用

クリアアクリルについてはこちら↓

https://make.dmm.com/blog/material_clear_acryl/

Agilusゴム

ボタンの試作に活用

AGILISTA

製品カバー

フルカラーのモデリングと3Dプリントに挑戦したい

弊社に対する要望などはございますでしょうか。

永田様:今後、新しく石膏造形に挑戦したいと思っています。

表面にカラーを塗れる造形方法があると思うのですが、いかんせんデータの作り方がわからず困っています。

色付きの3Dデータを作りたいということですか?

永田様:そうです。筐体部分をすべて色付きで表現したいと思っているのですが、色情報付きの3Dデータは、これまでと根本的に作り方が違うんですよね。

図面データのカラー情報が必要なので、その作り方というか手順的な事例が見られるようなページがあると嬉しいなと思います。

貴重なご意見ありがとうございます。ちなみに、普段の設計ソフトは何を使っていますか?

永田様:設計用の3DCADです。

パーツごとの色を作り出せるようなCADではないので、やるとしたら「Photoshop」や「Illustrator」と併用する手間がかかります。

それらを使ったとしても、結局は二次元のイメージ画像になってしまうので、現物化して色を見ることができないんですよね。