※ この記事はAll3DP.com掲載のCarolyn Schwaar氏による「The 10 Strongest 3D Printing Materials」を翻訳・転載したものです。

最も強い3Dプリント素材と、3Dプリントプロジェクトに適した素材の選び方をご紹介します。

3Dプリントした部品が壊れることは誰も望んでいません。卓球のパドルやロケットのスラスターをプリントするにしても、強い材料が必要です。

しかし強度とは、硬さ、衝撃に対する抵抗力、壊れずに荷重を支える能力、または部品が持つであろういくつかの他の特性を意味する可能性があります。部品の設計と3Dプリント方法は強度に大きな影響を与えますが、どの素材でプリントするかが最も重要です。

3Dプリント材料には、「引張強度」や「曲げ強度」といった、強さに関する幅広い化学的な用語で情報が記載されています。では、どのように選べばいいのでしょうか?

特定のアプリケーションに最適な材料を見つけるためにさまざまな要因や要件を考慮するプロセスである「材料選択」を学んだエンジニアは、適切な材料を見つけるために考慮すべき要素が多いことを知っています。しかし、強力な部品を印刷するにはエンジニアである必要はなく、ここでは材料選択に関する大学院レベルの講座には立ち入りません。

その代わりに、3Dプリント材料における強度の基本と、最も強力な選択肢のいくつかを見てみましょう。

材料の強度を理解する

強度にはいくつかの測定方法があり、それぞれの理解が役立ちます。なぜなら、これらの測定値は3Dプリント材料のデータシートに表示され、選択肢を比較できるようになるからです。たとえば「引張強度」や「ヤング率」の測定値が表示されます。これらの測定値は、部品にかかる力のタイプと、材料がどのようにその力に耐えるかに関連しています。

材料に関しては、強度に関するすべての測定値は、材料の製造業者、材料の具体的な組成、および使用される印刷パラメータに依存するため、以下のチャートは一般的な情報であることに注意してください。例えば、すべてのマルエージング鋼がすべてのステンレス鋼よりも強いわけではありませんが、最も強力なマルエージング鋼は最も強力なステンレス鋼よりも強力ですので、リストでは上位に位置しています。同様に、すべての炭素繊維ナイロンが炭素繊維PEEK材料よりも曲げにくいわけではありませんが、通常はそのような場合が多いです。強度に基づいて材料をランク付けすることは、そこまで明確な基準ではないことがわかります。

さらにもう1つ考慮すべき点は、利用時の環境条件が部品に与える影響です。標準的な炭素繊維ナイロンは炭素繊維PEEKと同程度の強度がありますが、湿度の高い環境や腐食性の環境ではバラバラになる可能性があります。すべての強度データは標準温度と標準圧力(STP)で測定されていますが、ほとんどの用途ではそれと異なる温度、紫外線、化学的条件下での強度が求められます。

以下の測定には、Senvolの3Dプリンティング材料データベースを含む様々な情報源を使用しましたが、材料の最新バージョンに関する最も正確な情報については、常に素材メーカーのデータシートを直接参照してください。

引張強度(引っ張りに対する抵抗力)

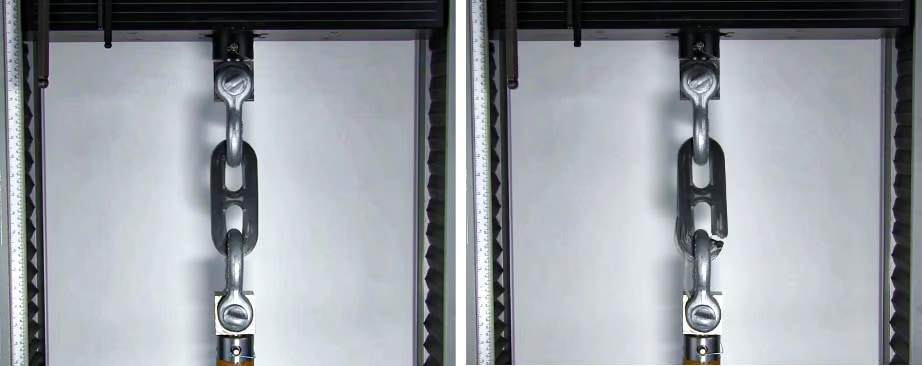

重いものを持ち上げるためのフックのように、主な力が部品を引っ張るようなパーツを3Dプリントする場合、高い引張強度が必要になります。引張強度とは、材料が破断するまでに耐えられる張力や応力のことです。材料の引張強さを測定するには、文字通り、材料のサンプルを万力のような機械に入れ、反対方向に引っ張ります。実践的には、この測定値は、部品がどのくらい早く壊れるか、またはその脆さに関連しています。参考までに、ステンレス鋼の引張強度は860MPa、ガラスは33MPa、消費者グレードのPLAは約53MPaです。

引張強度に関連する重要な用語には、実際の破断点である最大引張強度(UTS)、そして引張降伏強度があります。引張降伏強度は、材料が永久的に変形し、ほとんどの場合、まだ破損していなくても、それを無用にするときです。

| 素材 | 最大引張強度 |

| Vibenite 290 | 4300 MPa |

| Tool Steel 1.2709 | 2355 MPa |

| Maraging Steel | 2080 MPa |

| Inconel 718 | 1532 MPa |

| Cobalt Chrome | 1450 MPa |

| Titanium | 1426 MPa |

| Stainless Steel | 1100 MPa |

引張強度のトップ素材は金属ですが、ポリマー、特にカーボンファイバーやケブラーを充填したものも無視できません。これらの材料は、ポリマーの軽量性が利点となる用途で、金属に代わって使用されることが多いのです。

| 素材(ポリマー) | 最大引張強度 |

| Markforged (continuous carbon fiber reinforced) Onyx FR-A | 760 MPa |

| Anisoprint (continuous carbon fiber reinforced) PETG | 740 MPa |

| Markforged (continuous kevlar fiber reinforced) Onyx | 610 MPa |

| Luvocom carbon fiber PEEK CF 9710 | 176 MPa |

曲げ強度(曲げに対する抵抗力)

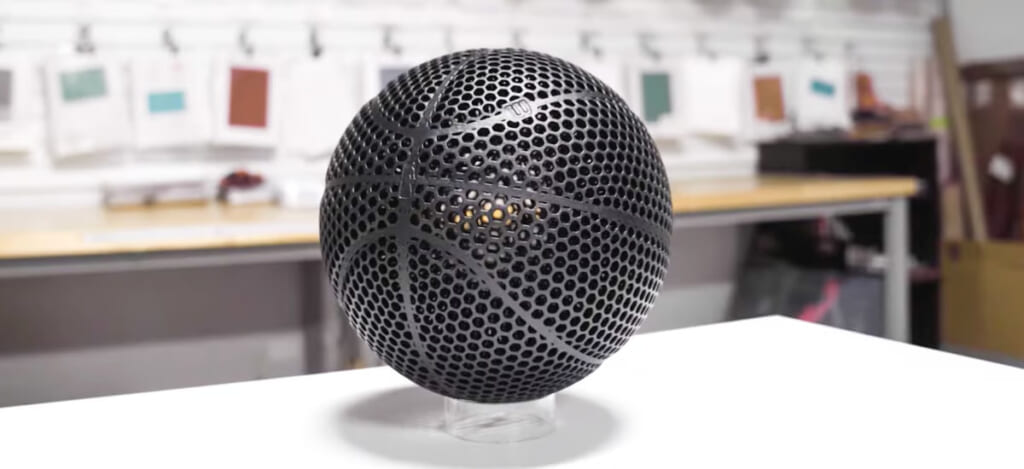

例えば3Dプリントされた椅子のように、壊れることなく力に耐えるために少し曲げる必要がある部品には、曲げ強度の高い材料が必要です。曲げ強度は、材料が折れる前に曲げで耐えられる最大の応力を表します。

曲げ強度が高ければ高いほど、曲げや屈曲の力に対する耐性が高くなります。したがって、上の写真の椅子のようなものを印刷する場合は、椅子にかかると予想される力の大きさに比例した曲げ強度を選ぶ必要があります(そしてそれは、おそらく最も高い曲げ強度を持つ材料ではないでしょう)。上の写真の椅子は、曲げ強度が102MPaのPLAでプリントされています。

「曲げ強度」を「曲げ弾性率」と混同しないでください。「曲げ弾性率」は材料が曲げに抵抗する程度、つまりその硬さを示します。チューブや容器のように壁が薄い部品は、外力による座屈を防ぐために、高い曲げ弾性率が役立ちます。

| 素材 | 曲げ強度の平均値 |

| Carbon Fiber Reinforced PEEK | 175 MPa |

| Carbon Fiber Reinforced Nylon | 175 MPa |

| Polyether Ether Ketone (PEEK) | 130 MPa |

| Glass Fiber Reinforced Nylon | 125 MPa |

| Polycarbonate (PC) | 92 MPa |

| Polylactic Acid (PLA) | 89 MPa |

| Nylon (Polyamide) | 70 MPa |

引張弾性率(弾性)

弾性率(ヤング率、引張弾性率とも呼ばれる)は材料の弾性を評価するもので、材料の変形と、それを変形させるために必要な力の比のことです。

例えば、一般的なTPUフィラメントの引張弾性率は約70MPaと低く(非常に弾性がある)、ほとんどのPEEKフィラメントの引張弾性率は3,720MPaと高い(弾性がない)のです。材料の選択において、弾性率は強度と並んでよく用いられる測定値のひとつです。部品が破断せずにどこまで伸びることができるかを判断する場合に、重要なもう一つの指標は「破断伸度」です。これは通常、破断した時点でのサンプルの長さの変化を部品のパーセンテージで表したものです。例えば、TPUの破断伸度は400%です。

以下に、3Dプリンティングで最も伸縮性のある材料の上位を挙げますが、非常に伸縮性のある3Dプリンティング樹脂は、通常、化学的な製法を提供していないことに注意が必要です。TPUの一種であるとか、「シリコーンに似ている」と主張する製品もありますが、材料のデータシートを見て初めて、引張弾性率に記載されている本当の弾性を知ることができます。

| 素材 | 最小引張弾性率 |

| Silicone | 2.5 MPa |

| TPU | 5.3 MPa |

| Flexible Resins | 6.4 MPa |

| TPE | 8 MPa |

| Silicone-like Resins | 8.7 MPa |

衝撃強度と硬度

衝撃強度(アイゾット衝撃強度、シャルピー衝撃強度、または一般的に靭性/耐久性とも呼ばれる)とは、部品を落としたときの破壊に耐える能力、または力が加わったときの破損や亀裂に耐える能力のことです。3Dプリントされた自転車用ヘルメットを考えてみてください。これらの力の測定は、1平方メートルあたりのジュール(J/m2)または1平方インチあたりのフィートポンド(ft-lb/in2)で表示されます。プラスチック材料ではアイゾット試験が一般的ですが、金属ではシャルピー試験が一般的です。

硬度は、特に金属について話すときには曖昧な用語のように思えるかもしれません。硬度は、傷つきにくさ、摩耗や擦り切れに対する抵抗力、または部品が凹みに耐える能力を指すことがあります。プラスチックの硬度は、しばしばロックウェル硬さやショア値で示されますが、これは材料の強度や柔軟性とはあまり関係がありません。ショア硬度は、ポリマーに関してよく耳にする用語ですが、上記の測定値よりも一般的なものです。例えば、TPUのようなエラストマーや柔軟なフィラメントはすべてショアAで、Aのカテゴリー内でもショア硬度95Aのように個々の値があります。

| 素材 | 最大アイゾット(ノッチ付き)衝撃強度 |

| Polycarbonate (PC) | 800 J/m2 |

| High Impact Polystyrene (HIPS) | 350 J/m2 |

| Acrylonitrile-Butadiene-Styrene (ABS) | 215 J/m2 |

| Polypropylene (PP) | 160 J/m2 |

| Carbon-Fiber Reinforced PEEK | 130 J/m2 |

どれが強いか?金属、セラミックス、ポリマー

すべての金属がすべてのポリマーよりも強いと考えるのは間違いです。実際、PEEKのような強度の高い材料を使用した3Dプリントは、適切な用途であれば、多くの高温環境で金属の使用に取って代わることができます。ポリマーは軽量で、腐食に強いことが多いため、航空宇宙用途では金属の代わりによく使用されます。ポリマーを金属と比較する場合、ほとんどのポリマーサプライヤーは、材料の強さを密度で割った比引張強さ/比強度(材料強度を密度で割ったもの)を使用します。

多くのテクニカルセラミックスは、引張弾性率(または力を受けて変形することに対する抵抗力)など、特定の点では金属よりも強くなっています。窒化ケイ素(Si3N4)、アルミナ(Al2O3)、ジルコニア(ZrO2)などのテクニカルセラミックスは、剛性という点では非常に強いのですが、脆さの点で制約があります。

また、摩耗や磨耗に対する耐性から、金属の代わりにセラミックやポリマーを選ぶこともできるでしょう。

3Dプリントする方法が重要

パーツが積層方向やコーナーに沿って破損する可能性がありますが、これは材料とは関係なく、パーツの設計やプリント方法の失敗が原因です。パーツの向きからインフィル、後処理に至るまで、すべてが最終的なパーツの強度に影響します。だからこそ、パーツを強化するさまざまな方法についてブラッシュアップすることが必要なのです:

- The Strongest Infill Patterns(最強のインフィル・パターン)

- Heat and Annealing for Strength(強度を高める熱処理とアニール)

- 3D Part Design to Eliminate Warp(反りを無くす部品設計)

- Orientation Tips for Strong Parts(強度の高い部品を作るための積層方向)

- Wall Thickness Tips for Strong Parts(強いパーツを作るための肉厚)

>>> ALL3DPの記事「3D Printing Strength: How to 3D Print Strong Parts」を読む<<<

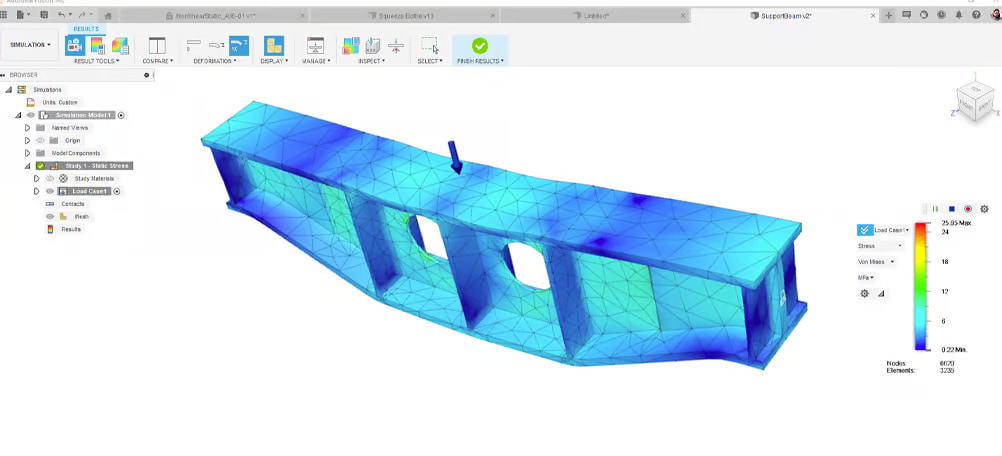

シミュレーション・ソフトウェアを使用すれば、印刷する前に、部品が応力で破損するかどうかをテストすることができます。機能部品を設計する場合、試作品に次ぐ試作品の破壊試験は、膨大な時間、材料、費用を浪費します。もちろん、フィールド試験は必要ですが、最近のソフトウェアシミュレーションは、部品やコンポーネントの再設計に費やす時間を劇的に削減することができます。

3Dプリントの特定の方法を考慮し、補強、再設計、アプローチの再考を可能にする複数のプログラムから選択できます。静的応力や構造的座屈などの特定の応力や、熱や衝撃に対する反応も確認できます。

>>> ALL3DPの記事「Top Simulation Software for 3D Printed Parts」を読む <<<

本当に強い3Dプリント部品の実例

NASAやSpaceXはロケット部品に3Dプリントを使用しています。F1のエンジン部品としても使用され、人間の関節置換手術にも使用されています。3Dプリントが強力であるかどうかに関する疑念は既に払拭されました。ただし、3Dプリントは非常に幅広い技術と材料を含んでいるため、強度の問題に関しては「場合による」という答えがしばしば帰ってきます。

3Dプリントされた部品の強度についての疑問が出た場合に、提示できるいくつかの項目を紹介します: 3Dプリント部品の強度は?

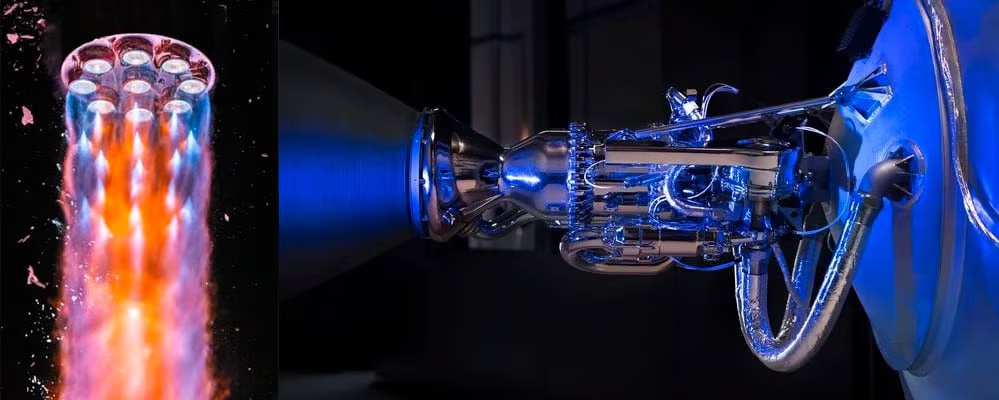

2023年3月23日に打ち上げられたRelativity Space社の3DプリンターによるTerran 1ロケットは、軌道には到達しませんでしたが、最大動圧をクリアしました。このロケットには、NASAで開発された革新的な銅合金で作られた9つの3Dプリンター製エンジンが含まれていました。この金属は、グレン・リサーチ銅(GRCop-42)と呼ばれる銅、クロム、ニオブの組み合わせでああり、GRCop-42は6,000ºFに近いエンジン温度に耐えることができます。

NASA Glenn Research CenterのNancy Smith Kilkenny氏によれば、Relativity SpaceはGRCop合金を使用した3Dプリントによるこれらの高性能ロケットエンジン部品が、将来の月、火星、およびそれ以上のミッションで使用できる可能性を示したといいます。

Terran 1の機体も、ワイヤーアーク積層造形法と呼ばれる方法で3Dプリントされ、打ち上げ時の巨大な圧力に無傷で耐えていました。

技術情報源

提供されるすべてのデータおよび情報は、一般的な情報提供のみを目的としています。提供されたデータはAll3DPの知りうる限りで正確なものを使用しています。