新潟合成株式会社 代表取締役 福島之広様よりお話を伺いました。新潟合成株式会社はプラスチックの射出成形業務をメインとし、10年前から医療機器へ参入されました。DMM.make 3Dプリントサービスの人気素材であるチタンを使った医療機器「堀米式ワイヤーリングローマン鈎」が誕生するまでの過程をご紹介します。

福島之広様 プロフィール

昭和34年生まれ、東海大学工学部卒業

燕市医療機器研究会 副会長

家業の成形屋を継ぐという名目で、射出成型機を製造するメーカーにて、さまざまな成型機製造、金型設計・製造を経験させていただき、自社工場に戻ってからは、日々成形技術を磨いていた中、2.5軸加工の全盛期に、3DCADによる樹脂製品設計を模索し、業務において地域産業ともいわれる、様々な金属加工にも触れる機会を多くいただいてきた。という町工場のおやじをやっています。

整形外科の先生方が求める機能を満たし、なおかつ生体適合性や強度、耐久性をクリアする必要があった。手術関係の医療機器は年間100個程度の需要のため、金型で作るとイニシャルコストがかかる

コスト削減

チタンで作れる会社から見積もりをとった中で、DMMさんが一番コストが安かったので発注に至った

3Dプリンターで医療機器をつくる

本日はお忙しい中、お時間をいただきまして誠にありがとうございます。

それでは早速、会社概要や業務内容からお聞かせいただけますでしょうか。

私どもはプラスチックの射出成形をメインとした会社です。

一般的な日用雑貨品や電気製品、車など、様々なものを扱っております。

この10年来では医療機器への参入を目指していて、その関係でDMMさんの3Dプリンターを使い始めました。

医療機器というと、どのようなものでしょうか。

もともと、プラスチック製の医療機器には以前から取り組んでいたのですが、その中で開発当時燕労災病院整形外科医長だった堀米洋二医師から直接ご相談をいただく機会がありました。

堀米洋二医師

開発当時:新潟県立燕労災病院 整形外科 医長

取材時:新潟大学大学院医歯学総合研究科 健康寿命延伸・運動器疾患医学講座 特任助教

お問い合わせ先:yhori@med.niigata-u.ac.jp

これまで使っていた手術器具でどうにも納得のいかない部分があるらしく、それを改善したいとお考えだったようです。

その器具は金属で作る必要があるのですが、従来の製造方法ですと、試作段階で数百万円ものコストがかかることが目に見えていたので、どうしたものかと悩んでいたんです。

従来の製造方法というと、金型を起こして作るイメージでしょうか。

金属ですので、切削・鍛造・鋳造を組み合わせていました。

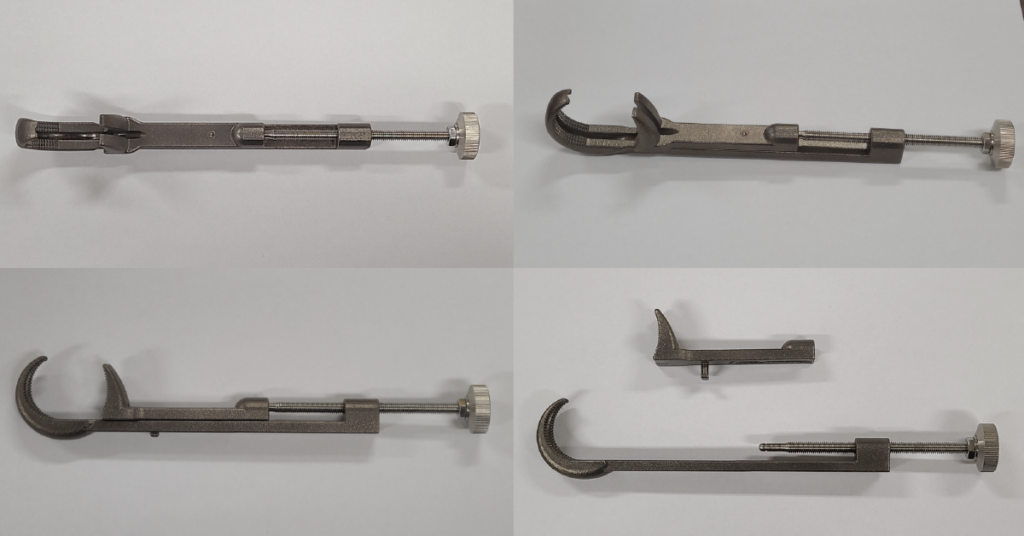

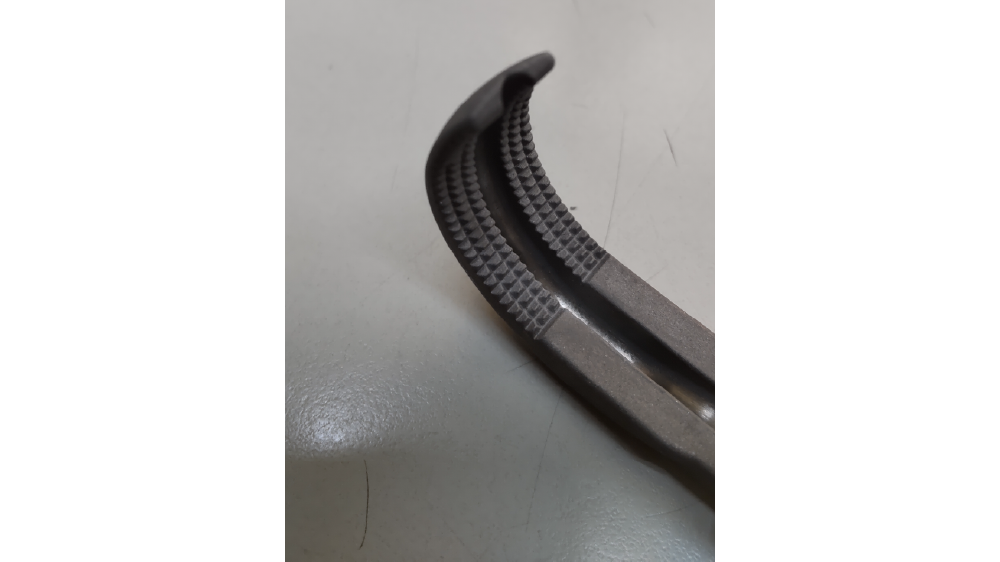

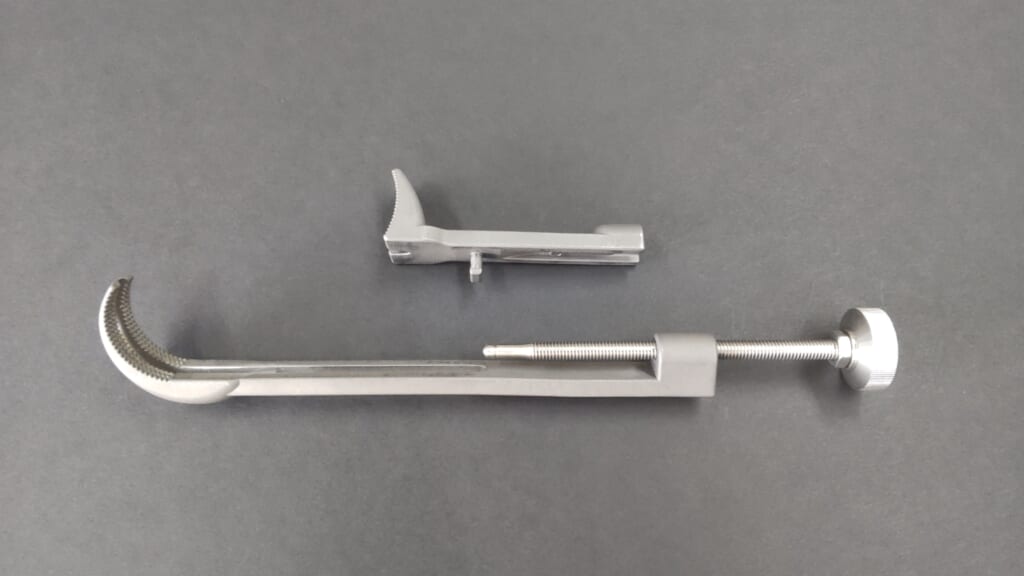

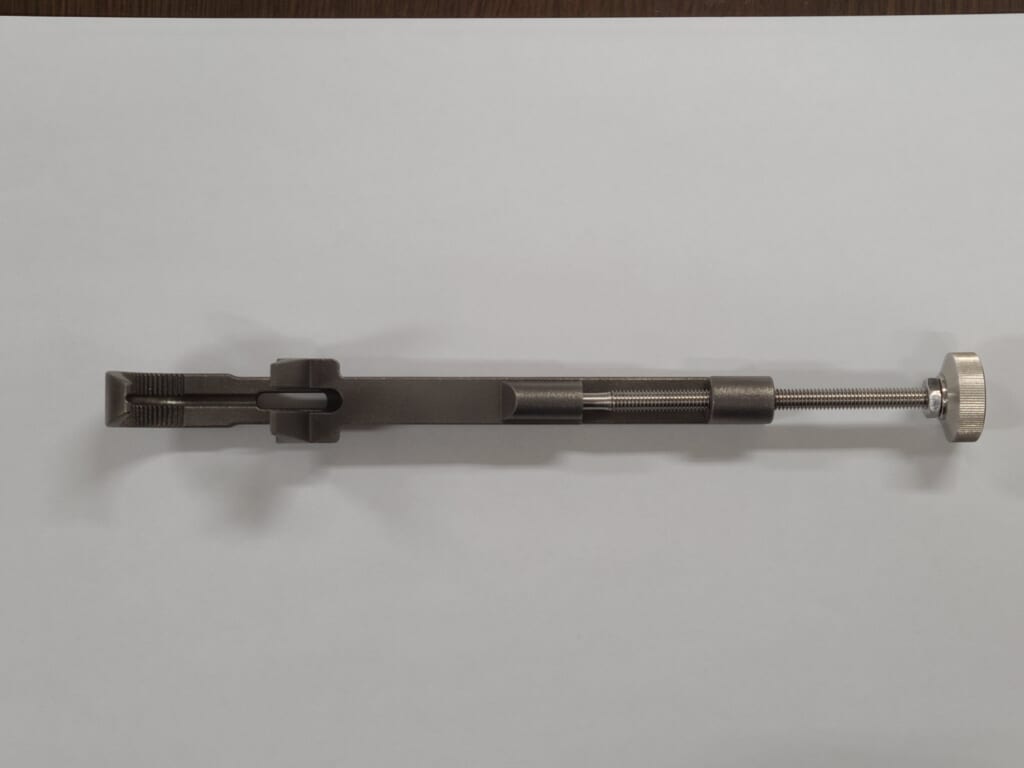

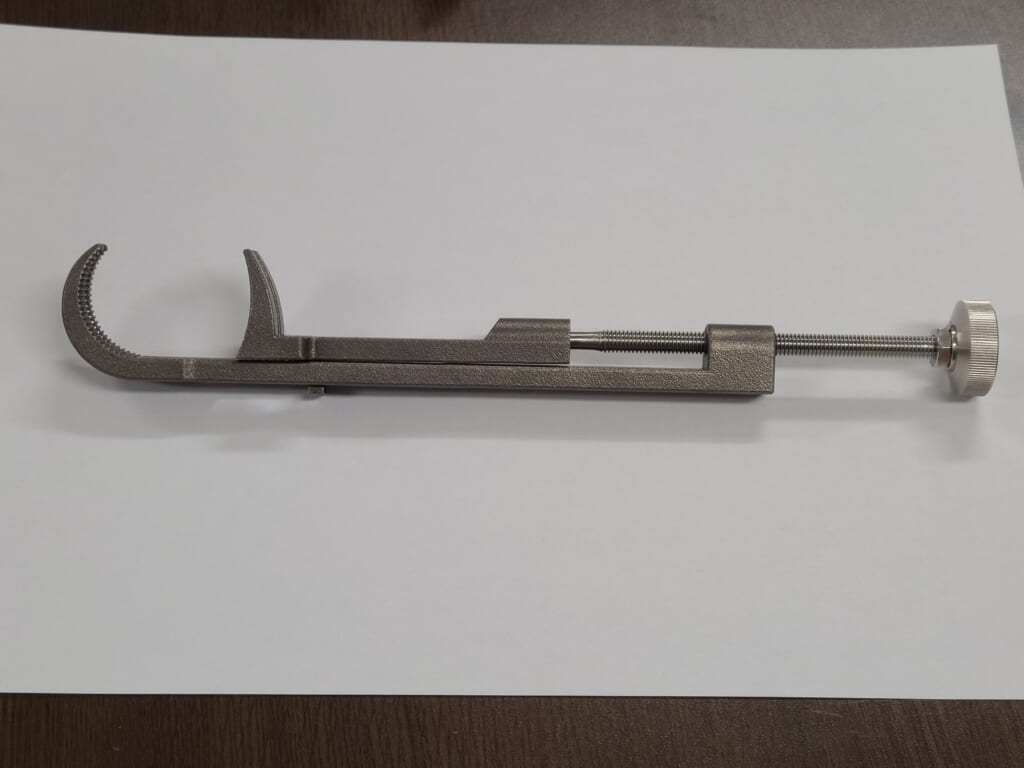

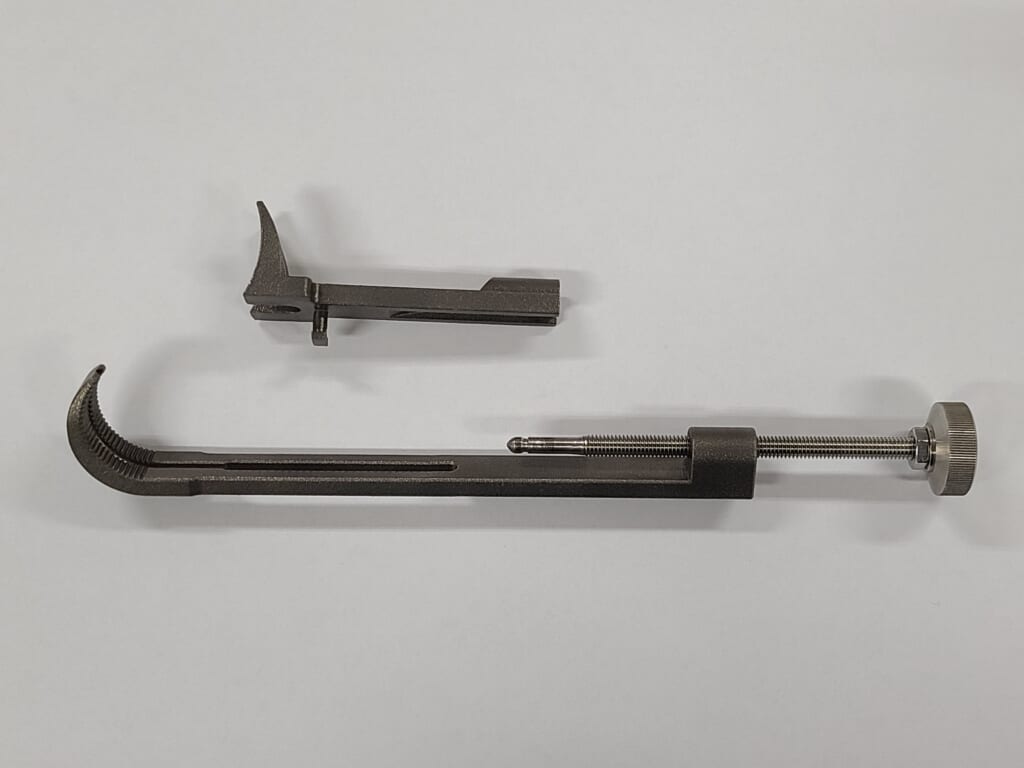

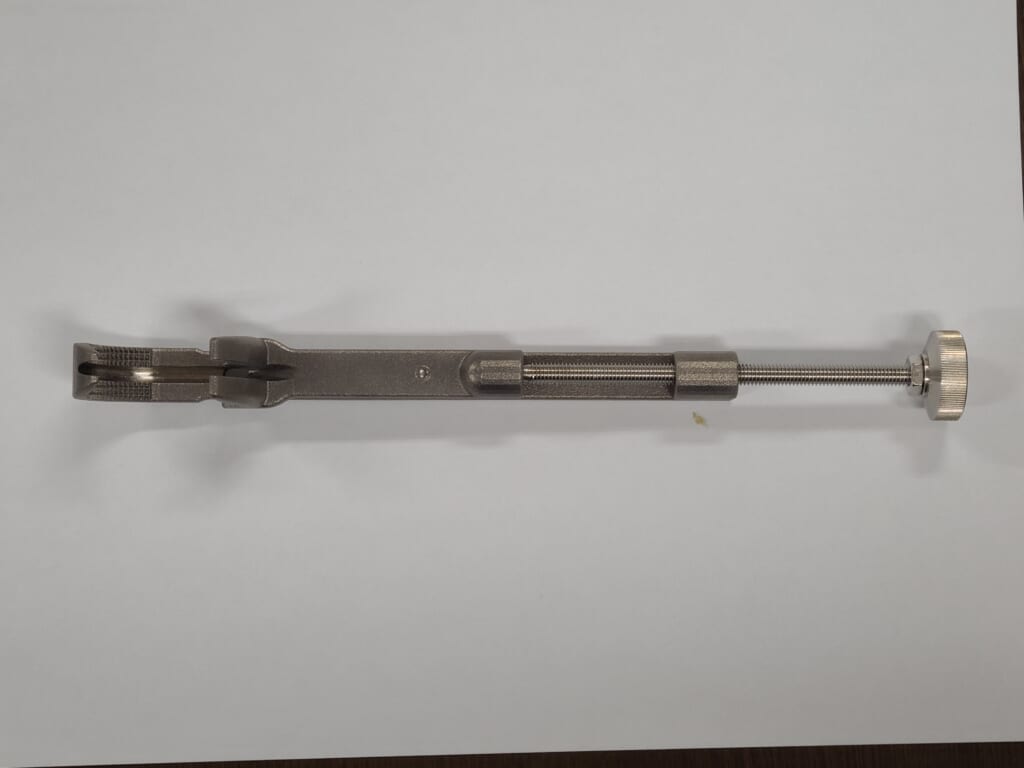

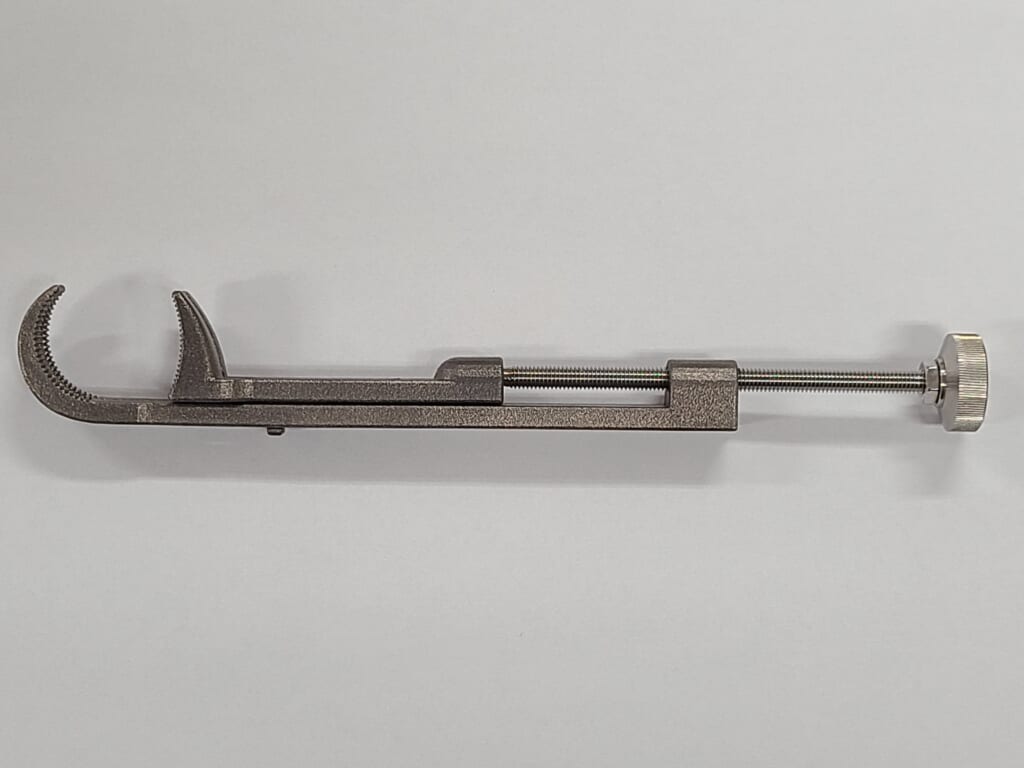

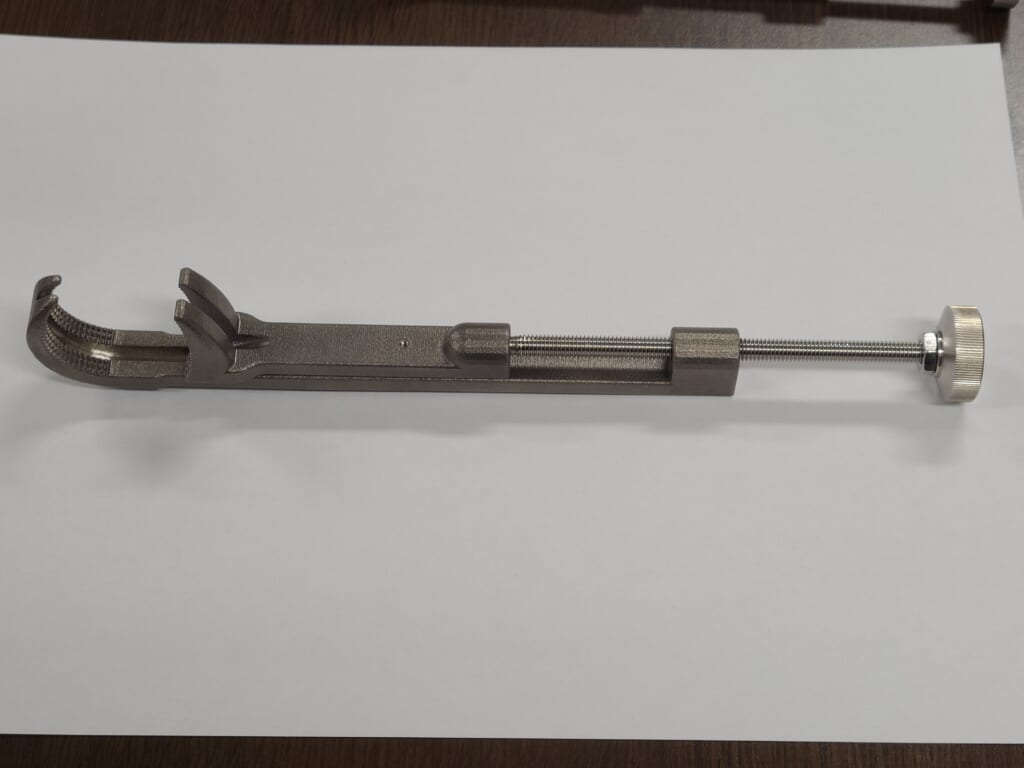

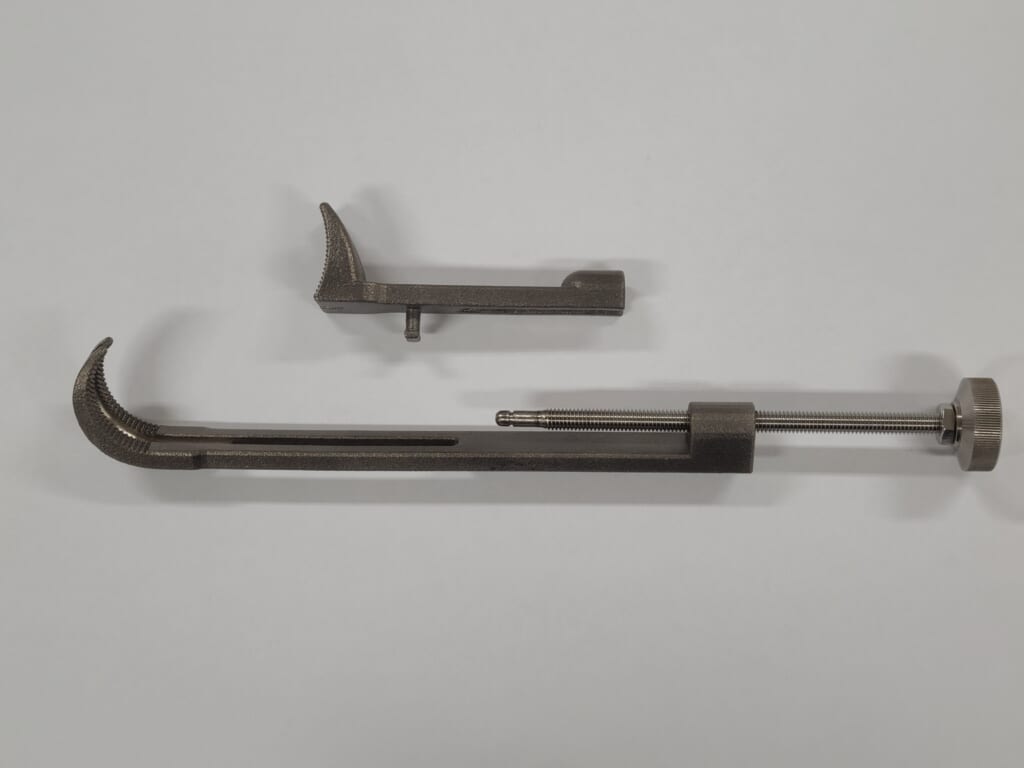

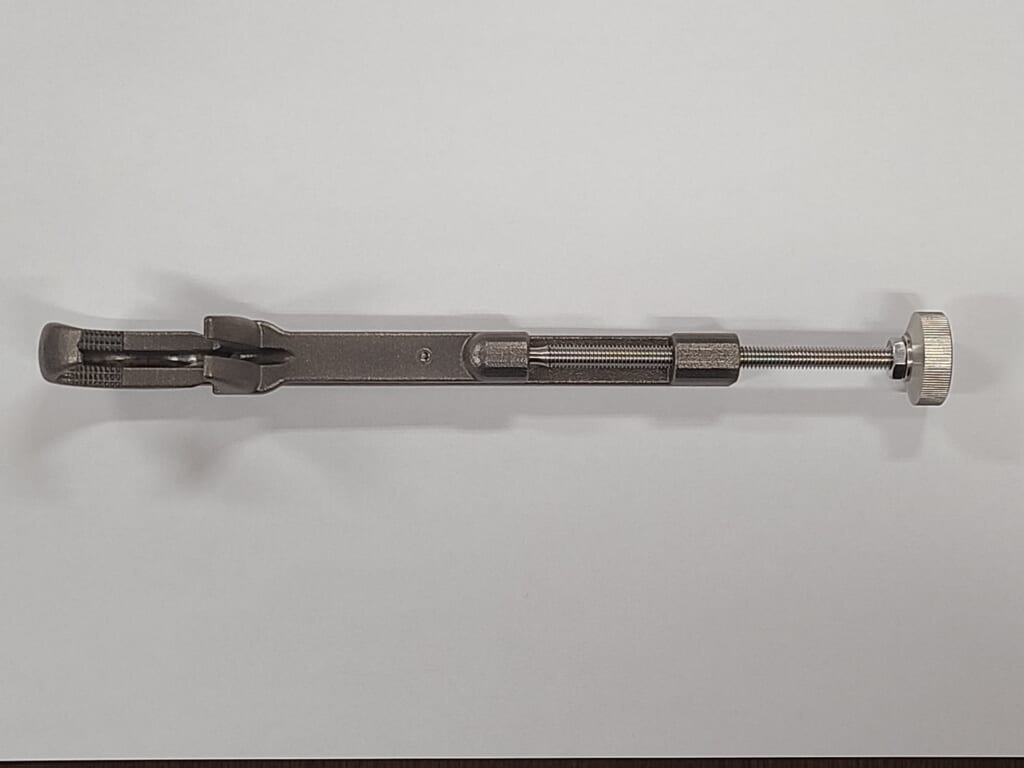

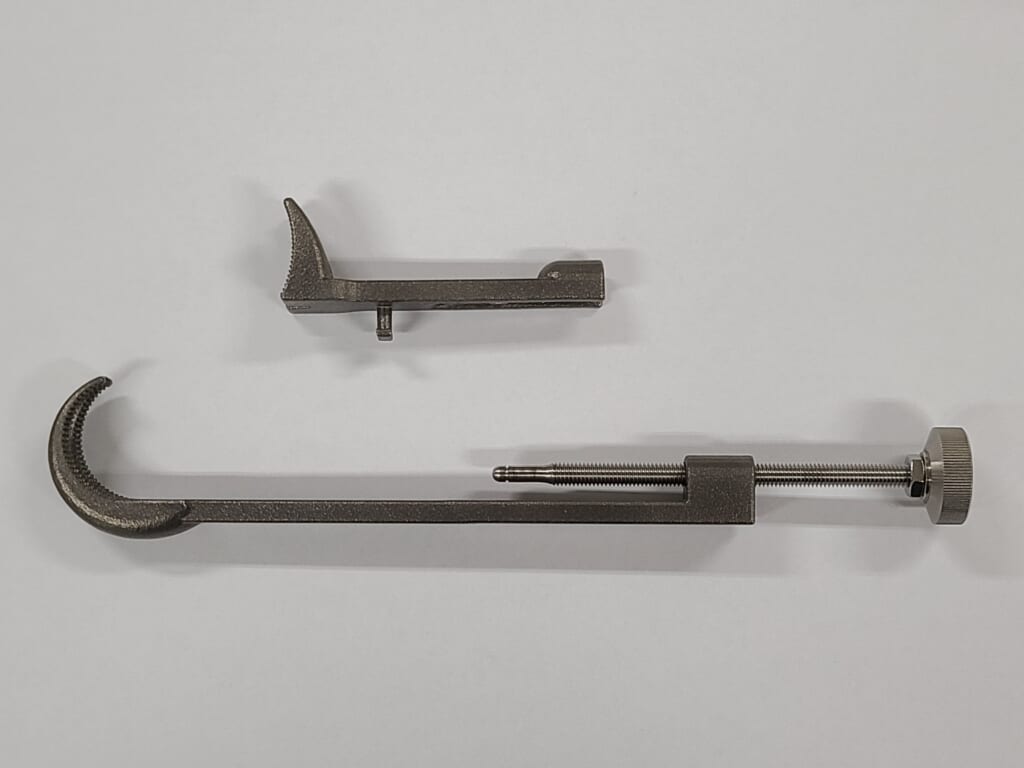

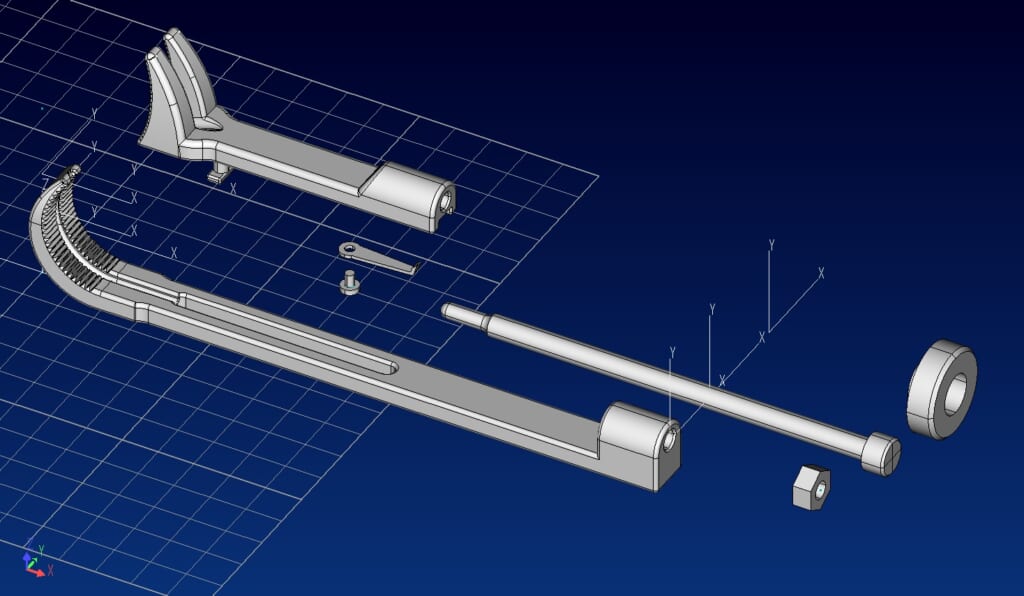

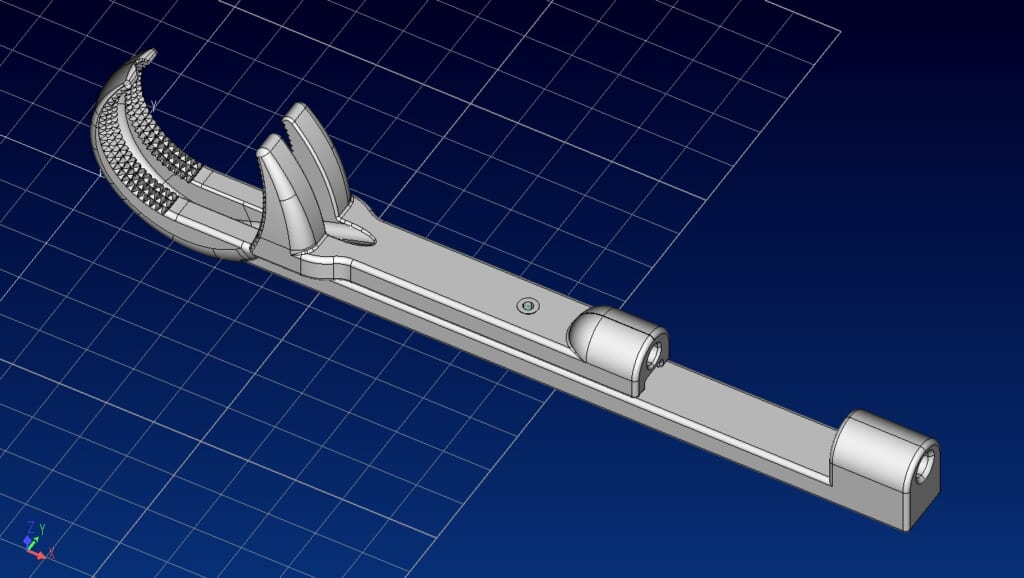

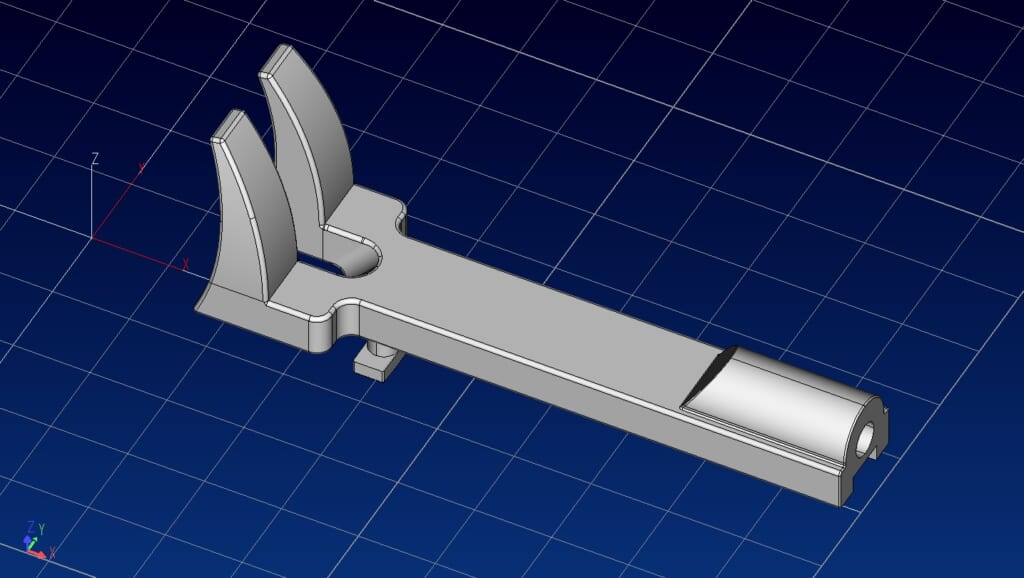

実際に3Dプリントで作っていただいたものがこちら(写真)で、2つのパーツに分かれた構造なのですが、従来の製造方法では加工するのがかなり厳しい代物です。

具体的に、どのあたりの加工が難しいのでしょうか。

パーツの先端がローレット仕様でギザギザになっているのですが、加工時にどの方向を向けてもアンダーカットになってしまうんです。

それを解決しようとすると、先にローレットを刻み込んでから形状を曲げて作るか、鋳造で金型を取って作るかの二択でした。

ただ、どちらを選んだとしてもなかなかのコストが掛かってしまうので、大きな問題になっていました。

先生方が求める機能を満たして、なおかつ強度や耐久性をクリアしようとすると、どうしてもきちんとした作り方をするしかありません。

ただ、樹脂の切削等でデザインレビューを突き詰めても、素材を変えたら使えなかったときのリスクを考慮すると、そこまでのイニシャルコストはかけたくない。

こうした悩みに向き合って試行錯誤しつつ、チタンで作れる会社から見積もりをとった中で、DMMさんのコストが一番安かったので発注に至りました。

ボリュームの少ない製品のイニシャルコストを落とす

実際に3Dプリンターで作られたものは、どのように活用されるのでしょうか。

今回チタンの3Dプリントで作ったものは、2019年に開発した「堀米式ワイヤーリングローマン鈎」という医療機器です。大腿骨(太もも)を骨折してしまったときに、その部位を固定するための器具になります。

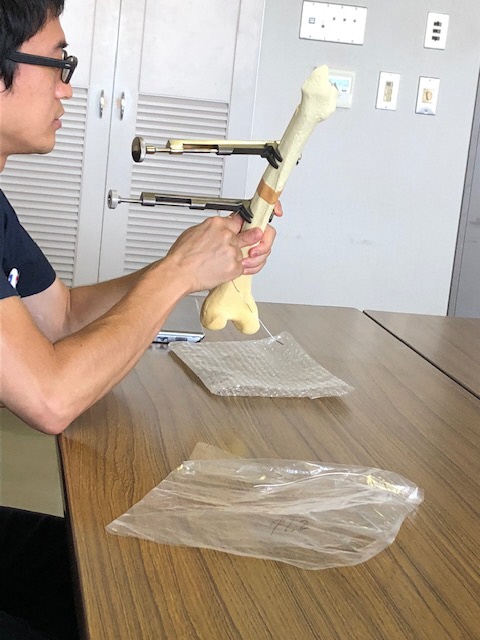

骨折した部分をメスで解剖して、中の骨をつなぎ合わせて固定するという手術を行うのですが、このとき、固定した骨にワイヤリングを行うんです。

従来の器具だと「固定した箇所の両脇」をワイヤリングしていたのですが、本来であれば「固定した位置」をワイヤリングするのが最も効率が良い。

それをどうにかしたいと先生方からご相談いただいて作ったものです。

| ワイヤーリングローマン鈎 届出番号 15B1X10003000061 製造販売元:JMR株式会社 新潟県新潟市西蒲区大原3061 |

ワイヤーリングローマン鈎は医療機器認定を受けていますから、DMMさんのチタンプリント品が医療機器認定審査に問題なかったことになります。医療機器認定を受けることで、堀米医師はじめ多数の整形外科医さんの手術に使用いただくことが可能となり、様々な要望を集めることができました。

すこし宣伝のようになりますが、研究会の中に医療機器製造販売業者を抱えていることで、PMDA申請等がスムースに行えるという点から、実際に医師に使用していただけるまでの展開が早いという強みがあります。

ワイヤーリングローマン鈎の医工連携に関してはこちら

なるほど。すごいですね!

新しく手術器具を作るというイメージがなかったので驚きました。

これまでも、専用の医療器具を作るような業務は行われてきたのでしょうか。

これまでにも何度かあります。

整形外科などの手術用器具は金属で作られているものが多いのですが、需要はあってもボリュームは意外と少ないんです。

先生ごとに独自のカスタムをしたいケースが多いので、量産することは多くありません。

手術関係の医療器具だと、年間で100個、月産で10個か20個も出ればかなりの量産品といわれるレベルなので、イニシャルコストをかけるのが難しいんです。

個別に仕様が異なるものだと量産は難しいですよね。

サイズについてはいかがでしょう。

今回作ったものは、医療器具としてはかなり大きい部類に入ります。小さいものであれば、インジェクションで金属樹脂を焼結させて作るMIM(金属粉末射出成形)を使う場合もありますが、こちらは金型も必要になります。

サイズが大きく、なおかつ寸法精度的に精密加工ほどのレベルが求められていないこともあり、3Dプリンターで造形しました。

制作の過程では、何度か試作をされたのでしょうか。

3回くらい発注しましたかね。

従来の医療器具にはない新規機構があったので、デザインレビューを徹底的に詰めて行いました。

開発当初

医療機器認定形状

堀米式一歩手前形状

同種のものを10個くらいDMMさんに発注したら、先生方がそのうちの5個くらいを使ってみたいと仰ってくれて。その後に改良したいという要望をもらい、こちらで修正したものをまたDMMさんに発注して、というかたちでブラッシュアップしていきました。

試作品につきましては医療機器認定を受けておりませんので、実際の手術ではなく、ダミーボーンを使用したシミュレーションで行いました。

現場の医師に納得いただく形状を確定させたものに、開発を依頼いただいた堀米医師の名前を冠した「堀米式ワイヤーリングローマン鈎」という名称にしたうえで、認証を受け直し販売しているというのが現状です。

チタンは安価で生体適合性のある素材

金属素材のなかでも、チタンを選ばれた理由はございますか?

手術器具の金属製品は、8割方が「SUS420J2」と呼ばれる素材で作られています。

強度や物性関係の心配がないのと、生体適合性があって金属アレルギーを起こしにくいので、古くからさまざまな手術で使われています。

市場に出回り始めてからは、ほとんどの医療器具がSUS420J2に切り替わったほど優秀な素材です。今でもほとんどの医療器具がSUS420J2ですが、一部でチタンやSUS304、SUS303といった金属が使われている場合もあります。

今回チタンを選んだ理由のひとつには、SUS420J2の価格が高かったことがあります。

また、医療器具として使う場合、先生方の中でもチタンの優先順位が高いということも理由のひとつです。

医療関係者の中ではチタン信奉みたいなものがあって、金属アレルギーを起こしにくいという生体適合性に加えて、磁力等の影響を受けにくいとか、さまざまな理由でお医者さんに好かれている金属です。

そういった経緯で、いろいろな事業者に当たった中で、DMMさんのチタンが一番安かったという経緯でした。

手術器具の金属としていろいろな素材が使われている中で、値段をひとつのきっかけとしてDMM.make のチタンをご利用いただいたのですね。

そうですね。エンドユーザーが医療・手術で使うという大前提があったので、安全面という意味でもチタンを選びました。

ただ、材質証明を発行いただけないので、DMMさんで3Dプリントしたものを製品化した段階で、弊社で材質試験等をすべて行う必要があったのが、多少のネックではありました。

金属3Dプリンターの可能性

3Dプリンターを使ってみて、率直な感想はいかがでしょうか。

特に大きな問題はなかったので、概ね満足しています。

今回は既存の製造方法だとイニシャルコストがかかりすぎるという理由で3Dプリンターを選択しましたが、実はそこまでイニシャルコストがかかるような医療器具はあまりないんです。

どちらかというと、既存製品に修正をかけて使うことのほうが多いので、今回のように一から作り直すことは稀です。

既存製品への溶接や肉盛りという形で金属3Dプリントを使えるようになれば、より使い勝手がよくなるだろうと感じました。

なるほど。

元々あるものに対して付属的なパーツを付けて使うことがあるのですね。

そうですね。小さいものならレーザー溶接などでやってしまうんですが、それなりのボリュームになると難しいので……。

ただ、3Dプリンターで出力したものと既存品をくっつける場合には、素材同士の相性問題もありますね。

相性といいますと、材質の違いなどでしょうか。

材質が同じでも組成や溶け合わさり方が違うといった理由で、クラックが入ってしまうことがあります。

既存の金属品に直接盛り上げて、それなりの強度や物性を保証できるようになると、3Dプリンターの使い勝手がかなり良くなるだろうなとは思います。

金属プリンターのポテンシャル的には、そういった肉盛りもできますよね。参考にさせていただきます。

3DプリンターとCADは適材適所

普段の業務でも3Dプリンターはお使いになっているのでしょうか。

FDM方式の3Dプリンターを、社内に2つほど持っています。

地域の試験場や産業センターにも3Dプリンターが何種類かあり、使わせてもらったことがあります。粉末ナイロンを扱えるような機種も何台か入っているようです。

主に試作をする目的で、日常的に3Dプリンターが使われているということですね。

そうですね、試作で日常的に使っています。

量産とまではいきませんが、エンドユーザーに渡す商品として、3Dプリンターで作った品物を販売している事業者もありますね。

たとえば、どのようなものが販売されていたのでしょうか。

最近はあまり詳しくないのでわかりませんが、一時期はスマホのケースなどが作られていました。意外と、ニッチなスマートフォンに対してピッタリのケースが欲しいなどの需要があったようです。

また、正規品ではないものの、自動車の部品や内装をカスタマイズするためのパーツとして使っていた事例もありました。

金属プリンターを持っている事業者は珍しいのでしょうか。

だいぶ珍しいですね。正直なところ、この辺ではほぼ見ないです。

ロストワックス屋さんが治具として金属の3Dプリント品を使っていることはありますが、一般的には量産品が多いので、製品そのものを3Dプリンターで作ろうという話は聞きませんね。

たしかに、いきなり金属プリンターで量を出すという使い方は珍しいですよね。

医療機器だと月に10個で量産といわれるレベルなので、3Dプリンターはこういう使い方にこそピッタリですよね。

表面や面粗度に高度な要求があるものや、寸法精度が1000分台のものに使うわけにはいきませんが、よい塩梅のものを作る際に活用できればいいなと思います。

ちなみに、普段の業務からCAD は使われているのでしょうか。

普段から使っています。「Century 3D」や「Rapid 3D」を使っていましたが、サポートが終了してしまったので「Rhinoceros」に切り替えました。

Rhinocerosも便利な部分はあるんですが、逆に難しい部分もあったので、最近になって「Fusion 360」も触り始めました。

難しい部分といいますと……?

その前に使っていたソフトはソリッドモデラーだったのですが、Rhinocerosはどこまでいってもサーフェスです。

なので、データの作り方によっては、モデルがバラけてしまうなどの問題がありました。最近はFusion 360でデータが送られてくることも増えたので、触っておかないといけないなという危機感もありました。

ちょうどセールで安くなっていたこともあったので、そのときに登録して使い始めて、今年で3年くらいになります。

いろいろなCADソフトを使われていますが、切り替えるのに支障はありませんでしたか?

そこまで大きな支障はなかったですかね。結局、どのソフトも特性があるので、造り手側がソフトに合わせて変えるしかないと思っています。

ハイエンドなソフトを使っているところもありますが、それはそれで使い勝手が悪い部分もあるので、適材適所といった感じですよね。

DMM.makeを使ってみた感想

最後に、DMM.makeのサービスを使っていて、不満点やご要望はございましたか?

かなり使い勝手良く使わせてもらったので、特にないですね。

他の3Dプリント屋さんに比べると、コストのメリットも含めて、かなり無理がきくという印象で助かっています。

無理がきくというのは、具体的にどういったところでしょうか。

オンラインである程度の見積もりをいただける点ですね。データを入れればそれに応じた見積り金額が表示されるので、スピードも早くて助かっています。

今回お願いしたものでも、何度も修正をかけて「データのこの部分をいじると安くなるな」などと試すことができました(笑)

データの置き方によって値段が変わりますもんね(笑)

ここしか変わっていないのにこんなに違う?と驚くこともありました(笑)

どうしても必要な部分だけ残して、それ以外をできるだけ減らすなど、トライアンドエラーを試させてもらえるので、非常にありがたく使わせてもらいました。

価格の算出基準が分かれば、より分かりやすくなるかもしれないですね。

そうですね。

値段決定のキモの部分というか、こういう場合にここを変えるだけでコストを下げられますよ、みたいなFAQがあると良いかもしれないです。

なるほど。参考にさせていただきます。

それでは今回のインタビューはこれにて終了とさせていただきます。

お時間いただきまして、ありがとうございました。

ありがとうございました。

新潟合成株式会社 ホームページ