株式会社佐藤製作所の服部一人様よりお話を伺いました。自動車関係の産業設備の設計や製造、組み立てを含めて一通りおこなっている株式会社佐藤製作所。産業機械で使う「吸着パッド」をDMM.make3Dプリントのリアルシリコンで造形された事例をご紹介します。

服部一人様プロフィール

2016年入社。

主に車載系部品の組み立て装置を担当している。

ゴムの切削加工は技術的に難しく、固定して削る際に母材が簡単に変形してしまう。変形してしまうので精度よく削れない。

また、自由曲面的な形状は製作が困難。

精度が高く、金型では製作できない複雑な形状を3Dプリンターで造形することができた。

部品の中に空洞を作れるというのが3Dプリンター、ないし積層造形のスペシャルなところだと思っています。

会社概要と3Dプリントを使おうと思った経緯

本日はお時間をいただきましてありがとうございます。

はじめに御社の概要と、3Dプリンターを活用されている部署の業務内容を簡単にお聞かせいただけますでしょうか。

佐藤製作所の服部と申します。

我々は自動車関係の産業設備の設計や製造、組み立てを一気通貫で請け負っている会社です。私は技術部で設計を担当しておりまして、お客様からの要望でさまざまな装置を製作しています。

ありがとうございます。

産業設備の製造で3Dプリンターをご活用いただいているのですね。

普段は機械加工機で産業機械の部品を作っているのですが、それではどうしても作れない形状がありました。

どうしようかと困っていたところ、御社から新しく「リアルシリコン」という本物のシリコンを3Dプリンターで作れる、というメルマガが来たんですよね。ちょうど良いタイミングだったので、サンプルを取り寄せて実際に試させていただきました。

なるほど。

弊社からのメルマガでリアルシリコンの存在を知ったとのことですが、3Dプリント自体は以前からご活用されていたのでしょうか。

かなり前から3Dプリンターに興味を持っており、社内にも簡易的な3Dプリンターを導入しています。数万円程度の安いFDM方式の中型機を使っていますが、精度は良いですね。

普段から試作に3Dプリンターを使っているので、普通の会社さんより扱いに慣れていると思います。

ありがとうございます。

社内で導入されている3Dプリンターはどのような機種でしょうか。

数万円程度の安いFFF方式の3Dプリンターです。

中型で精度も良くて、材料もPLAの一般的なものです。PLA樹脂は樹脂の中ではかなりの強度があります。

削るのも難しいくらい硬いので、試作品の出来が良ければ本番用でも作るようなイメージで使用しています。

試作では社内の3Dプリンターを使って、本番用は弊社にご依頼いただくような形でしょうか。

作るものに応じて、といったところでしょうか。

社内の3Dプリンターだとゴム材料の出力ができなくて、これまでは他社に依頼してゴム製のパーツを作っていました。

ただ、我々が普段から使っているシリコンゴムとはかなり物性が違うと感じて困っていたんです。そこでちょうどDMMさんからリアルシリコンの連絡を頂いた、という経緯ですね。

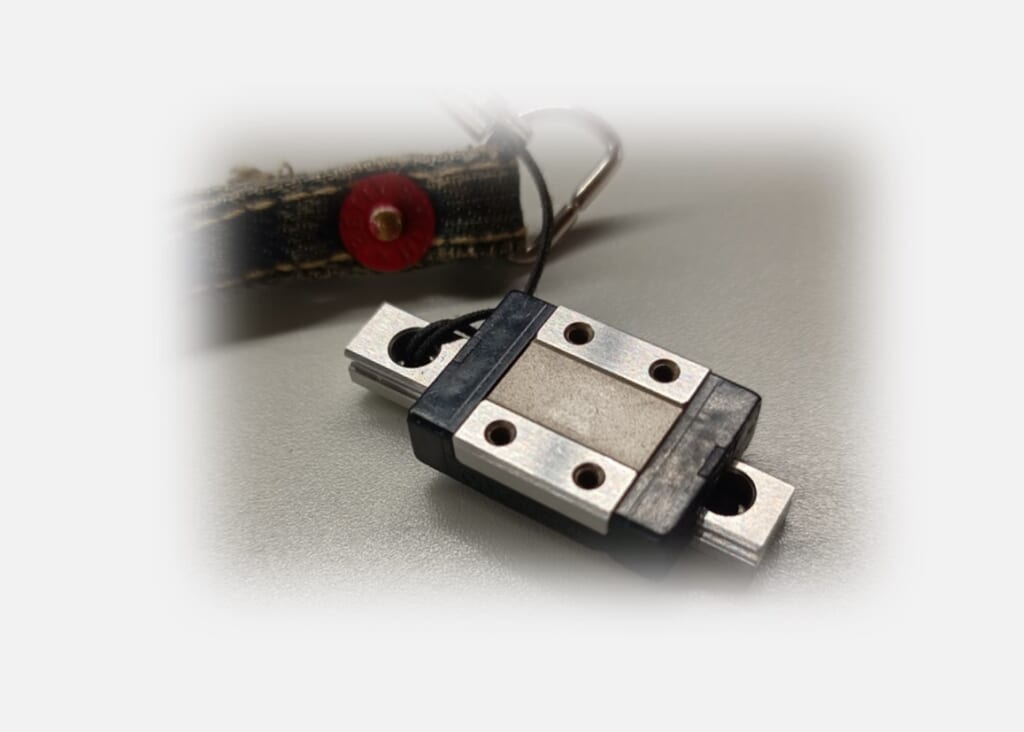

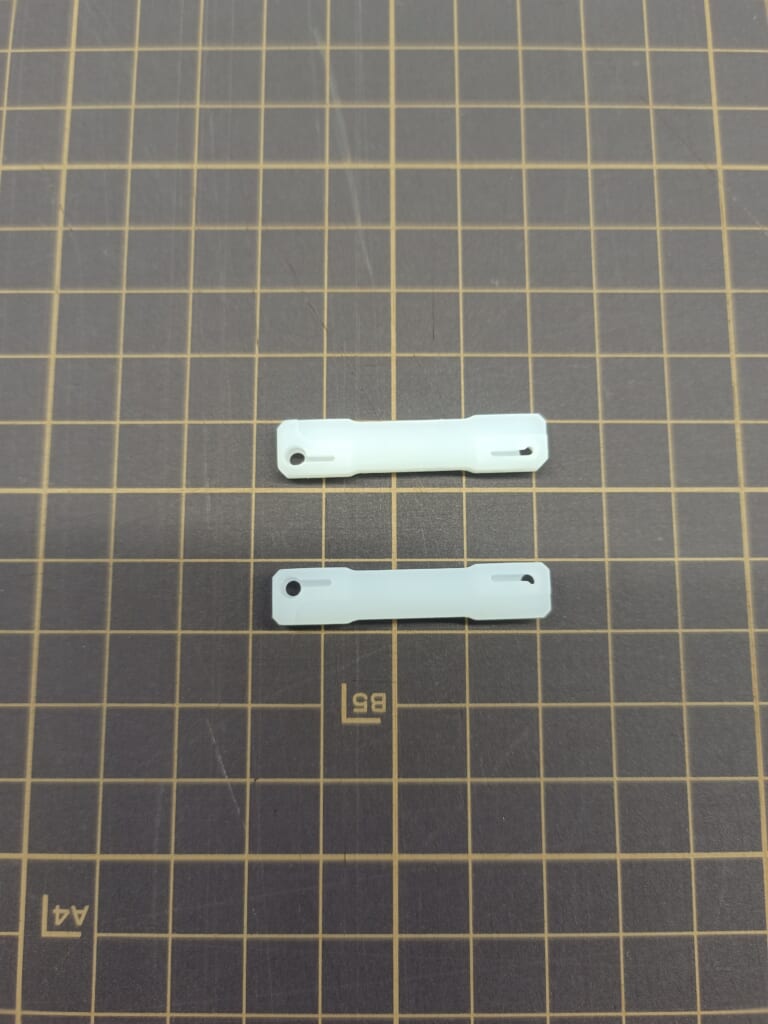

(DMM.makeにて製作・出力)

(DMM.makeにて製作・出力)

3Dプリンターの造形物や3DCADについて

今回のご利用で造形されたものについてお聞かせいただけますでしょうか。

今回、シリコンゴムで作りたかったものが「吸着パッド」になります。

産業機械で物をつかむ部分に吸着するパッドが付いているんですけども、普段は一般規格品を購入してきて使用していました。

消耗品なので基本的には既製品を使うのがコスト的に良いと考えているのですが、丁度良い形状の物が無いケースもあります。

普段、我々が依頼する樹脂加工屋さんにお願いして作ってもらったりもしたのですが、どうしても今までの切削加工では作れない形状のものが必要になってきて…。

「3Dプリンターなら簡単に作れるのに」と思っていたものの、一方で「Agilusゴムとかは物性的に違うしな……」と困り果てていたところに、DMMさんからメルマガが来たという感じです。

吸着パッドとは、いわゆる吸盤のようなものでしょうか。

そうです。普通は丸形なのですが、今回は平面状のパッドを作りました。

溝の形状など、さまざまな理由から今までの製造方法で再現するのが難しかったので、DMMさんに3Dプリントを発注させてもらいました。

ありがとうございます。

普段から3Dプリンターを利用されているということは、CADデータの作成は特に難しく感じることはないのでしょうか。

使っているCADソフトなどをお聞かせいただけますと幸いです。

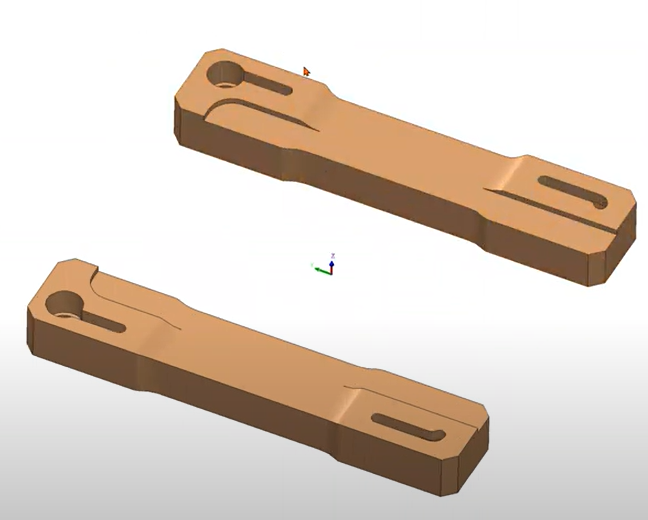

弊社では「SOLIDWORKS」をかなり長いこと使わせてもらっているので、CADデータ上では何でも自由に好きな形のものを描けます。

ただ、データ上で描けても今までの切削加工では製造が難しいものもありました。DMMさんに発注することで、データ通りに作れるようになったという認識です。

3Dプリンターを使い始めて変わったこと

通常であれば樹脂加工屋さんにお願いして作られているかと思います。

弊社の造形サービスをお使いいただいて、今までと比べての違いはなにかございますか?

ゴムの切削加工って結構難しくて、材料を固定して削る際に固定している材料が簡単に変形してしまいます。

材料が変形してしまう事が原因で精度良く削れていないことが多いのですが、今回の造形物に関しては特に精度が求められるものでした。

3Dプリンターで作ってみたら、非常に精度良くできていたので大変満足しています。

3Dプリンターでしか造形できない形状、というよりも精度が良かったという点が大きい感じでしょうか。

両方ですかね。金型を使おうとなるとコスト的な意味合いで何万個という単位じゃないとまず作れません。

今回の形状は金型でも難しかったので、3Dプリンターを使うのが最適という判断でしたね。

シリコン製の素材で金型を使えば無理抜きでもいけそうかなと感じたのですが、その点はいかがでしょうか。

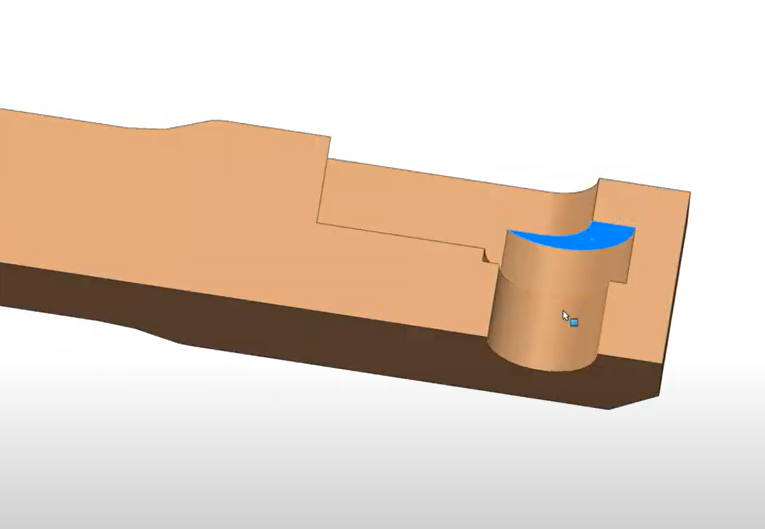

今回造形した物のデータを写しますね。

何が難しいかといいますと、左側の穴は普通の切削加工で作れるんですよ。

ただ、右側のちょっと変な形の穴を作ることが難しかったんです。

右側の溝部分がなんで難しいかといいますと、中で穴が宙に浮いたような形をしているからなのです。

この形状は今までの方法では加工できなくて、恐らく金型でこういうことをやろうとすると非常に難しいのではないかなと。

引っ張ってバチンと外せるような形かなと思っていましたが、これだと難しそうですね。

そうですよね。

私の認識では、空洞を作れるというのが3Dプリンター、ないし積層造形のスペシャルなところだと思っています。

我々は普段から仕事で部品の軽量化を重視することが多いのですが、そのためにはあれやこれやと設計変更をする必要があります。

今回は軽量化が目的ではありませんでしたが、例えば鉄系の部品を数分の1の重量に軽量化することも簡単に出来るはずで今後の展開が楽しみです。

DMM.makeを知ったきっかけ

普段からお付き合いのある外注さんがいるかと思いますが、今回DMM.makeをご利用いただいた理由や、弊社を知ったきっかけをお聞かせいただけますでしょうか。

社内の別の人が趣味でDMMさんの造形サービスを利用させてもらっていたんです。

趣味の物を作るといっても、しっかりしたものを作りたいというご要望で、それで御社のサービスを利用させてもらいました。

プライベートの趣味がきっかけで、お仕事での利用にも転じたのですね。

そうですね。もともと値段のページなどは見ていましたが、こうした縁もあって発注させてもらうに至りました。

出来栄えはいかがでしたか?

そのときはハンドクラフト用の治具のようなものを作っていました。

何度か作り直して、最終的に良いものができましたね。

ありがとうございます。

お仕事で使うものはもちろん、趣味で使うものまで手軽に作れるのは便利ですよね。

そうですね。

社内で3Dプリンターを使える人はそこまで多くないですが、恐らく使えない人の中にも3Dプリンターを使えたら便利だろうなと感じている人は多いと思います。

ただ、3DCADの使い方を勉強する必要があったり、自分でやり始めるのはなかなか億劫に感じているんだろうなとは思います。

Agilusゴムとリアルシリコンの比較

以前利用されたAgilusゴムは、どういった理由で採用を見送られたのでしょうか。

我々が普段から使っているゴム素材とAgilusゴムとはまったく感触が違ったんですよね。

また、他社さんでもDMMさんと同じ硬さのものを依頼したのですが、とても同じとは思えないほどの出来栄えでした。

もしかしたら「硬さ」という観点では同じなのかもしれませんが、それとは別の「柔軟性」や「復元性」と言いますか。

本当のゴムっぽさが全然なくて、どちらかというとゴムより樹脂に近いような感じで、「ぷにぷに」していなかったんですよね。

なるほど。

同じゴム素材でもかなり違うこともありますよね。

そうですね。

その点、DMMさんのリアルシリコンは、私たちが普段使っている素材よりも、さらに本物のシリコンっぽい印象を受けました。

今回作った吸着パッドは耐久性や復元性の高さ、つまり元の形から変形しないことが大事なのですが、それには最適な材質だと思いました。

リアルシリコンに比べて、Agilusゴムは少しちぎれやすかったりといった違いはあるかもしれませんね。

そうですね。Agilusゴムは、ゴムというよりも脆い樹脂のような印象でした。

DMM.makeに対する要望

今後もご利用いただく場合は、お客様からのご相談というか案件があればという感じになりそうでしょうか。

値段が安かったら毎回使いたいです(笑)

というのも、「設計上はこの形がベスト」という形状があっても、費用面や時間的な意味合いから毎回作るのは難しいのですよね。

なので、妥協して一般規格品を買ってきて使用しているという事情があります。

DMMさんに発注するとかなり速いスピードでものが届くので助かっています。

あとは一般規格品を買うのと大差ない価格帯であれば、自分たちで理想の形を作るのが一番良いとは思っていますね。

なるほど。

いろいろな要因があるのでなかなか難しい部分はあるのですが、価格面は社内でも検討させていただきます。

最後になりますが、DMM.makeへのご要望やご質問はございますか?

金属の素材の価格が安くなると嬉しいです。

アルミなどの価格帯が半分くらいになったら、ちょっと凝った部品をDMMさんで作って、弊社の加工機で削って理想の部品を作ることができるので、すごく期待しています。

ありがとうございます。頑張ってみます(笑)

不定期ですがセールで安くなっていることもあるので、メルマガやWebサイトでの情報を見ていただけたら嬉しいです。

わかりました。

それでは本日はこれにて終了とさせていただきます。

お時間いただきまして、ありがとうございました。

ありがとうございました。

株式会社佐藤製作所