この記事では、Axtra3D社が開発した新しい3Dプリント造形方式である「HPS造形方式」についてご紹介します。SLA・DLPとの違いや、HPSならではの特徴を詳しく解説していきます!

Axtra3D社の概要

Axtra3D社は2021年に設立された、3Dプリンターメーカーです。

既に12件の特許を申請しており、そのうちの4つは取得済みとなっています。

また、これらの特許を活用することで、HPS造形方式といったハイテクノロジーな3Dプリントを可能にしています。

これまでの光造形方式(液槽重合方式 / VPP)

SLA造形方式

SLA造形方式では、一筆書きのように、造形物の輪郭と断面を1層ごとに造形していきます。造形精度が高く滑らかな仕上がりを実現することができる一方で、一筆書きのように造形していくがゆえに、出力に時間を要するのがデメリットとしてあげられます。

DLP造形方式

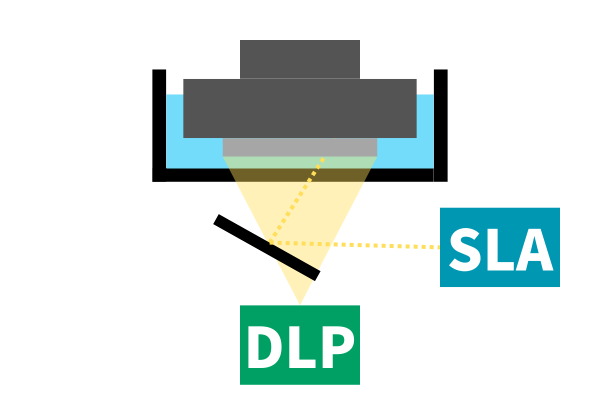

SLAの造形速度の問題を克服するために開発されたのがDLP造形方式です。

プロジェクターを使用し、面で造形していくためSLA造形方式よりも早く造形することができます。しかし、DLP造形方式では、造形物のサイズが大きくなるほど解像度が粗くなってしまうというデメリットがあります。

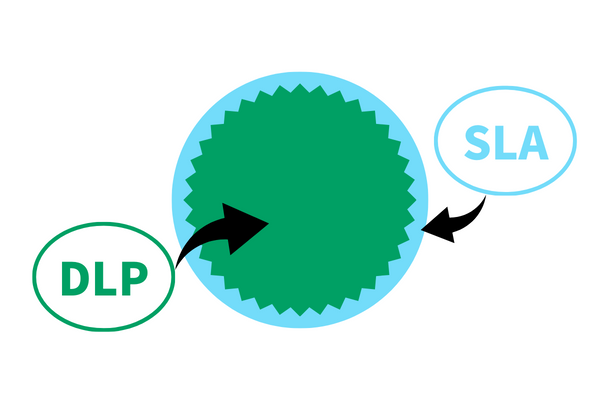

つまり、表面の滑らかさを重要視するならSLA、生産性を重要視するならDLPという風に、SLAとDLPはトレードオフの関係にあります。

HPS造形方式とは

正式名称は「Hybrid PhotoSynthesis」といいます。

Axtra3D社の3Dプリンター「Lumia X1」に使われている造形方式です。

光造形の1つで、2種類の光源を使用して造形することで、SLAとDLPのトレードオフを解消することができます。

光源の仕組み

HPSでは、紫外線レーザー(SLA)とデジタルプロジェクター(DLP)の2種類の光源を、同じタイミングかつ同じ波長、同じエネルギーで照射しています。

特に重要なポイントは、樹脂を重合させるために、レーザーを常に一定のエネルギーで出力しなければならないということです。そのため、Axtra3D社は自社で製造したダイオードレーザーの出力を個別に分析しています。測定の際には特定のセンサーを使用しているのですが、このセンサーによって、どのダイオードレーザーでも正確なエネルギーが供給されていることを確認しています。

2種類の光源が造形物のどの部分を照射しているのかについてご説明します。

デジタルプロジェクターは造形物の大部分(内側)を照射しています。一方、紫外線レーザーは造形物の輪郭(表面)を照射しています。

この方法によって、造形物の大部分をDLPの速度で造形することができると同時に、表面をSLAと同等のクオリティに仕上げることが可能になります。

まさに、SLAとDLPの利点を両立した造形方式ということです!

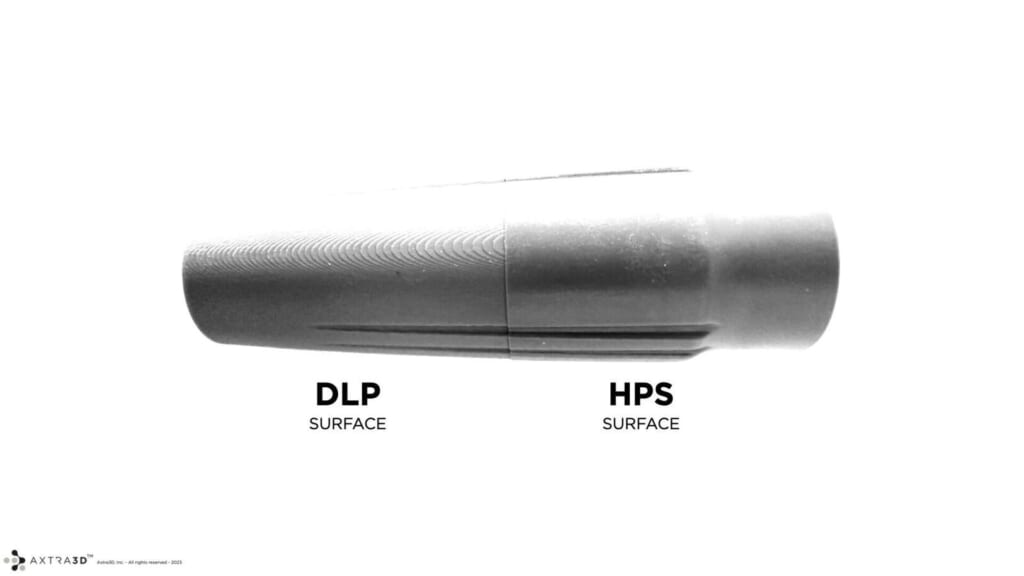

表面の滑らかさ

※上半分:DLP 下半分:HPS

一般的なレーザーのスポットサイズが150ミクロンに対し、HPSのレーザーのスポットサイズは50ミクロンです。そのためレーザーを細かく照射することができ、表面をより滑らかに仕上げることができます。

※Lumia X1の解像度は素材と形状によって変動します。

【レーザーの真円度】

HPSにおける高品質を保証するには、プリンターの稼働時だけではなく、メンテナンス時にもレーザー形状を含む関連ビームパラメータを確認することが必要です。

そこで、Axtra3Dはアパーチャー径が9mmのビームプロファイラを使用しています。このビームプロファイル測定の精度と安定性により、レーザーのスポットサイズとレーザー方向を数百nmの3σ精度で測定することができます。

つまり、どの環境下でもビームの直径と形状を正確に把握することが可能です。

造形速度

8:20より、SLAとHPSの造形速度を比較した映像が流れます。

Axtra3D社によれば、SLAとHPSでは、1層を照射するのにかかる時間に大きな差があります。一般的なSLAが1分20秒かかるのに対し、HPSは3.60秒しかかかりません。

【事例紹介】

3D Printing Industryには、以下のようなことが記載されています。

「Powered by HPS technology, the Lumia printer is suited to a wide range of applications. One such application that has proven the technology’s capabilities is dental aligners. Via HPS, the printing time was five minutes per part, the same speed as the same aligner printed using a DLP technique and considerably faster than one printed using SLA (85 minutes). 」

「HPSテクノロジーを搭載したLumiaプリンターは、幅広い用途に適している。そのようなアプリケーションのひとつに、歯科用アライナーがある。HPSを使用した場合、1パーツあたりの造形時間は5分で、これはDLP技術を使用して造形した同じアライナーと同じスピードであり、SLAを使用して造形したもの(85分)よりもかなり速い。」という意味です。

SLAよりHPSの方が、圧倒的に造形速度が早いことを示していますね。

HPSで造形した場合の後処理について

サポート材が付いている場合、硬化後にサポート材の除去が必要になります。

一方で、モデルの向きによってはサポート材は不要です。

加えて、サポート材が付かなかった場合、硬化後に研磨する必要もありません。

HPSなら、研磨が不要なほど表面を滑らかに造形することが可能です!

HPS造形方式の優れている点まとめ

以上、HPSについてご紹介しました。

HPSは、SLAとDLPの利点を併せ持つ非常に優れた造形方式です。

高い生産性を担保しながらも、高精度・高解像度なものを造形することができます!

| HPS | SLA | DLP | |

| 造形速度 | 〇 | △ | 〇 |

| 表面の滑らかさ | 〇 | 〇 | △ |

HPS造形方式におすすめな素材

セラミック充填樹脂「セラミックライク|HPS|LumiaX1」

非常に優れた剛性と荷重たわみ温度(0.45MPa)280℃までの耐熱性をもつセラミック充填樹脂です。

- 滑らかな表面仕上げ

- 荷重たわみ温度(0.45MPa)280℃までの耐熱性

- 10,000MPa の並外れた剛性

- 優れた耐薬品性

- 電気絶縁特性

本素材は、上記のような様々な長所があげられます。

積層痕が残らず滑らかな仕上がりになるため、後処理が不要という点が大きなメリットです。

射出成形型として、300ショットの実績があります!

こちらの素材は、DMM.make 3Dプリントの受託造形サービスにてお試しいただけます!

また、弊社にてご注文いただいた場合、熱処理のオプションを付けることが可能です。

熱処理した場合、以下のメリットが得られます。

- 色の白さが向上する

- 耐熱性が上がる(荷重たわみ温度(1.82MPa)が132℃から162℃まで向上)

- 耐候性が多少上がる

※耐候性に関しましては、素材の特性上、直射日光や室内灯に長時間暴露すると熱硬化をしていても変色を起こす可能性がございます。

その他、HPS造形方式で使用できる素材

HPSで使用できる素材の種類は多く、少量多品種生産に向いています。

HPSで使用できる10種類の素材のうち、2種類をDMM.make 3Dプリントの受託造形サービスにてお試しいただくことができます。

1つ目は、先ほどご紹介した「セラミックライク|HPS|LumiaX1」で、2つ目は「ABSライク|HPS|LumiaX1」です。

「ABSライク|HPS|LumiaX1」は耐衝撃性に優れ、表面仕上げに優れた高強度エンジニアリングプラスチックです。タッピングやドリリングが可能なため自動車や工業用パーツ、治具など幅広い用途で使用可能です!

3Dプリンター「Lumia X1」について

今回ご紹介したHPSが使われているのがAxtra3D社の「Lumia X1」です。

2つの光源を1つの3Dプリンターに搭載するということ自体、非常に革新的な技術なのですが、このLumia X1には他にも優れた技術が数多く搭載されています。

そのうちの1つが「TruLayerテクノロジー」です。

メンブレンの下にあるガラス板に埋め込まれた3つのセンサーが、造形中のレイヤー間の不要な遅延を排除します。これによって造形物をメンブレンから素早く剝がすことができ、造形時間の短縮を実現します。

高粘度の樹脂でも問題なく剥がすことができるため、使用できる素材の幅が広がるのもポイントです。

メンブレンから素早く剥がすことによって、品質や精度が落ちることはありませんのでご安心ください。

まとめ

HPS造形方式についてご紹介しましたが、いかがだったでしょうか?

高い生産性と優れた造形技術を同時に実現できるのは魅力的ですよね。

また、このHPS造形方式が使われている3Dプリンター「Lumia X1」ですが、DMM.make 3Dプリントにて販売しております!

Lumia X1の詳細はこちらのページよりご覧いただけます。

3Dプリンターの導入を検討されている方は、ぜひご覧ください。

DMM.make 3Dプリントは、様々な形で皆様のものづくりを支えてまいります!

Lumia X1や受託造形サービスに関して何かご相談がありましたら、お気軽にお問い合わせくださいませ。