DMM.makeの3Dプリントサービスをお使いのお客様の事例を紹介する本連載。

今回は、3Dプリントを活用した旧車パーツを制作されている【YOSHIRO DESIGN】小島義郎様です。

自己紹介

私は趣味で旧車に乗っていまして、廃盤部品の個人使用目的のレプリカや、自分仕様にカスタマイズしたい部品を設計して、金属であれば会社の機械を借りて切削加工をし、樹脂部品であれば【DMM.makeの3Dプリントサービス】を活用させていただきながら、1点ものや少量生産部品を個人で製作しています。

旧車パーツを3Dプリントサービスで製作

DMM.makeの3Dプリントサービスで制作しているものについてお伺いします。

後ほど詳しく説明させていただきます。

それ以外では、旧車部品の入手に困っている友人知人の依頼を受け、ヘッドライト光軸調整用の部品や、内装部品を取り外した穴を隠すカバー、またサーキット専用車両のラップタイム計測器を固定するブラケットなどを製作しました。今のところ、私の趣味の延長でやっている3D CAD武者修行的な活動なのでほとんど利益はないのですが、将来的にはきちんと収益化していきたいところです。

乗っているお車について教えてください。

私は1971年式の日産スカイラインという車に乗っています。カクカクした外観からハコスカの愛称で呼ばれていますね。

こういった旧車は、骨董品のように大切に保管して楽しむ方もいらっしゃいますが、私は乗って走ってこそ車だと思っているので、日常的なお買い物や休日のドライブ、ごくごくたまにですがサーキット走行にも使用しています。通勤に使うことも可能ですが、今の職場は自宅から徒歩5分なのでさすがにそこは自分の足で通勤しています。

そういった日常的な使用に耐えるために、エンジンとトランスミッションは高年式の違う車種のものに載せ替えており、新車当時にはありえない装備のオートエアコンも付いているので真夏も快適に乗っています。最近は、エンジン制御用のコンピューターを新しいものに変えたので、まだまだいろいろ調べながらですがパソコンを繋いでよりきめ細かいセッティングもできるようになりました。見た目は古臭いけれど中身は近代的な装備になっているという、サイボーグのような仕様の車に乗っています。

旧車の魅力とは?

クラシックな外観はガレージで眺めているだけでも「仕事がんばろ」って気持ちが湧いてきますし、機械を操作しているダイレクトな感触を感じながら運転するのは控えめなスピードでも楽しいものです。私にとって車を運転しているときは、適度な緊張感とリラックスした気分が入り混じるある種のセラピーのようなリフレッシュできる時間です。ただ、やはり旧いことに変わりはなく不便なことも多いので、現代の事情と照らし合わせて不合理な部分は躊躇なくアップデートしながら愛車と付き合っています。

自分で必要な部品を作る大きなメリット

旧車パーツを作ろうと思い立ったキッカケは何かございますか?

ただ、その中古品も同じ年月を経ているわけで、取り付けてもすぐに壊れてしまうこともよくあります。また、メーカー様からの供給がない以上、世の中に流通する中古部品は減る一方で、相場価格がどんどん高騰しています。主要な部品については、純正品ではないサードパーティー製のものもあるのですが、すべてを網羅しているわけではありません。そんな現状を踏まえると、ボロい中古部品に大金を払うより、それなりに手間はかかるけれども、自分で必要な部品が作れるようになったらいいなと思うようになったのがきっかけです。

3Dプリントで製作しようと思ったキッカケと、初めて3Dプリント部品に触れたときの感想をお聞かせください。

パソコンの中で作った部品が実際に触ることができるものとして目の前に届いたときにはとても興奮したことを覚えています。初めて作った部品はSLSナイロン(現 SLS PA12)で、ハンマーで叩いてみたり、少し削ってみたり、簡単に塗装してみたりいろいろ試してみて、これなら車でも十分使えそうだと感じました。

3Dプリントで作るメリットはどんなところにあると思いますか?

既存の加工方法だと、例えば切削加工なら使う工具によって加工の可否やコストが左右されますし、金型を使った品物の場合は型割の可否が形状に影響します。つまり、既存の加工方法を前提とする設計というのは、その部品に対して「機能を満足させること」はもちろんですが「どうやって加工するか?」をよく考えることも重要なポイントでした。

3Dプリントで製作することが前提になると、基本的にどんな形状でも造形できてしまうので、「どうやって加工するか?」の部分をほぼ無視していいことになります。

そうなると「機能」の部分に注力して設計できるのは大きなメリットではないでしょうか。

3Dプリントを利用する際に、重視したいことは何でしょうか?

自動車の環境下で長期的に使うには、強度はもちろん耐熱性、耐久性も考慮が必要です。

DMM.makeの3Dプリントサービスで、それは解決しましたか?

実際、私が自分の車で長期的に使っていて、破損や劣化による不具合などは確認していません。また、DMM.makeのサービスでは素材の物性表も充実しているので、素材の選定の際にとても役立っています!

安心して車の部品に使える素材

実際に使用している素材と、その理由についてお聞かせください。

いずれも十分な強度、耐熱性があるので安心して車の部品に使えています。詳しい物性についてはDMM.makeの物性表を見ていただくとして、私の主観によるざっくりした使い分けは、SLS PA12(色は白で樹脂らしい弾力性あり)は主に内装部品などに、MJF PA12(色はグレーでSLSよりも耐熱性が高い)はエンジンルームなど比較的高温にさらされる部品や精度の必要な部品に、MJF PA12GB(MJF PA12にガラスビーズを混入したもの)は耐摩耗性が高いので金属と摺動する部品に使用しています。迷ったときは、MJF PA12を選んでおけばいちばん汎用性が高いように感じます。

※『SLS PA12』『MJF PA12』『MJF PA12GB』

DMM.makeの3Dプリントサービスで製作して、実際に使用している部品を教えてください。

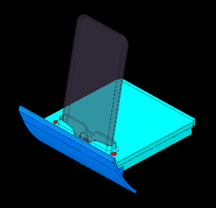

まず、車に乗るときにはほぼ必ず使用している灰皿スペースを活用したiPhoneホルダーについてお話します。

写真は仮装着しているときのものです。

車の中でiPhoneを便利に使うため、灰皿の部分を採寸してiPhoneが置けるように設計しなおし、まるごとDMM.makeの3Dプリントで製作しました。

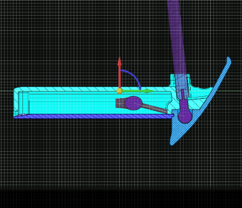

2020年ごろに製作して2024年現在でも継続して使用しています。金属部品と摺動するので、材質は寸法安定性が高く耐摩耗性に優れるMJF PA12GBを採用しています。市販のライトニングコネクターを内蔵しているので、充電しながらiPhoneに入っている音楽をカーオーディオで聴くことも可能です。断面を見ていただくと、iPhoneの下の部分とフロントパネルの間にあまり余裕がなく、このスペースに入るライトニングコネクターを選定することに時間がかかりました。現在、フロントパネルは内装の質感と合わせるために塗装でシボ模様を再現し、iPhoneを機種変更するたびに本体部分のみ作り変えて使用しています。

実際に3Dプリントで製作してみて気が付いたことは何かありますか?

エンジンルームで使っている部品について教えてください。

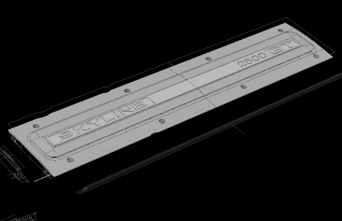

自分の車のエンジン上部に取り付けるプラグカバーを製作しました。

イグニッションコイルという部品を高効率のものに交換した際に、部品寸法の違いから純正のプラグカバーが取付できなくなってしまいました。整備性の観点からなくてもいい部品なんですが、エンジンルームの見栄えも妥協したくない気持ちがあって、大きな部品なので造形費にちょっと怯みながらも、思い切って製作しました。イグニッションコイルはそれ自体も発熱しますし、エンジン本体からの熱にもさらされるので、コイルの放熱性を確保する通気ダクトを設定しつつ、見た目のカッコよさも強く意識してデザインしました。中央のオーナメントは本職の金属加工の技術を使ってステンレスの削り出しで、その下のベース部分全体をMJF PA12で製作しています。造形サイズの制約から前後2分割としました。当初は、仮装着した際にエンジンの熱の影響で全体が大きく歪んでしまうという問題がありました。熱による樹脂の膨張を考慮せず、取付穴をシビアに設定していたことが原因で、3Dプリント起因によるものではなく、単純に樹脂の性質をきちんと理解していなかった自分の設計ミスでした。

不具合はどのようにして解決しましたか?

接着による補強を思いついたのは、iPhoneホルダーを作ったときにMJFで3Dプリントしたものと塗料のなじみがよかったことから、接着とも相性がいいのでは?…と思ったのが動機です。実際に市販の接着剤で十分な強度で接着できて、2年以上経過した今でも壊れることなく使えています。

この部品も塗装されているようですが、時間の経過で変化はありましたか?

塗装については、ごく一般的な塗装手順で塗料もホームセンターで入手できる自動車補修用の一般的なものを使っていますが、これまでに剥がれなどは確認していません。エンジンルームという、外気温からエンジン稼働時は80℃以上の温度になる環境は、樹脂部品にとってかなり過酷なものかと思いますが、エンジンルームで使う既存の樹脂部品の代替としてMJF PA12の耐久性は十分あると確信できました。「最終製品にも使用可能」というMJFのうたい文句を実証できて嬉しいです。

3Dプリントサービスのおかげで世界が変わった

DMM.makeで制作したパーツの完成度は、小島さん的に何点でしょうか?

ただ、3Dプリントの性質を完全に使いこなせているかという点では、私自身の設計能力の拙さによるものもあり、もう少し低くなって80点ぐらいかなと思います。

私は既存の加工方法によるものづくりに長く携わってきており、古くからある加工方法によるカタチを刷り込まれて成長してきたので、自分でも気づいていない形状に対する先入観みたいなものがあるように感じています。そういった先入観を振り払うために、自分のスキルとして身に付くかどうかはさておき、これからのAIの活用やジェネレーティブ・デザインの世界についても注目していきたいなと思っています。

DMM.make3Dプリントサービスのご満足度をお聞かせください。

またDMM.makeの3Dプリントサービスを知ってからは、「試しに作ってみるか」と思うことが多くなりました。これまでは中古部品でさえ入手するためにいろいろな苦労があったわけですが、そこにかけていた労力と時間を考えると、3D CADにだいぶ慣れてきた今では「作る」という選択肢は私の中ではかなり上位に変化してきています。

さらに言えば、DMM.makeの3Dプリントサービスをきっかけに、3D CADを詳しく学び、樹脂材料の特性を調べ、3Dプリントの世界を体験して、趣味の”車いじり”が大充実している現在に至ります。言い過ぎかもしれませんが、私の中ではDMM.makeの3Dプリントサービスのおかげで世界が変わり、自分自身も成長できたように感じています。

DMM.makeを利用し続けてくださっている理由を教えてください。

個人で3Dプリンターの活用を検討している方に向けてメッセージをお願いします!

昨今、旧車の値段が高騰してきており、それに伴って補修部品もどんどん値上がりしているのが現状です。それを嘆きながら、ため息をつきながら旧車に乗るよりも、好きな車にいつまでも乗り続けたいという情熱を原動力に「無いものは自分で作る」スピリットで前向きに旧車を楽しむ人が増えてほしいなと思っています。

また車の部品に限らず、3Dプリント技術のおかげで確実に個人ができるものづくりのハードルが下がっていますので、DMM.makeのようなサービスを気楽に利用する人がもっと増えて、そこから生まれた素晴らしい作品やかっこいい車を眺めながら、この先もたくさん「すげー」って感動したいですね。

【YOSHIRO DESIGN】小島 義郎様

DMM.makeの3Dプリントサービスを利用し個人で旧車パーツを製作。

クリエイターズマーケットにも制作物を出品予定。

▷旧車パーツの投稿も!小島様のInstagramはこちら