※ この記事はCarolyn Schwaar氏によるAll3DP.com掲載の記事「3D Printing Injection Molds – The Ultimate Guides」を翻訳・転載したものです。

射出成形、真空成形、その他の成形プロセス用の3Dプリント射出成形型と、そのコスト、スピード、デザインの利点をご覧ください。

急成長している競争の激しい射出成形業界は、数千億ドル規模に達しており、メーカー各社は、より効率的で低コストな方法を模索しています。アディティブ・マニュファクチュアリングとも呼ばれる3Dプリントは、メーカーが射出成形用の優れた金型や工具を従来のプロセスよりも迅速かつ安価に製造するのに役立ちます。その方法と理由を見てみましょう。

プロトタイプや少量のプラスチック部品の製造では、射出成形よりも安価で早い3Dプリントを利用するメーカーが増えています。しかしこの記事では、企業が3Dプリントを利用して伝統的な製造業におけるツール作りを改善する方法について探求します。具体的には、金型やパターンなど、伝統的な製造プロセスで使用され、射出成形などの方法でプロトタイプや最終部品の生産に活用されていたものです。これは、従来の製造業と並行して、3Dプリントを成長させ、補完する利用方法です。

なぜ3Dプリントで型を作るのか?

3Dプリンタは、複雑なデザインやマスカスタマイゼーション、さらには生産時間の短縮を可能にする、高速で手頃な価格のプラスチック型やユニークな金型を製造することで、長年にわたり金型業界を揺るがしてきました。

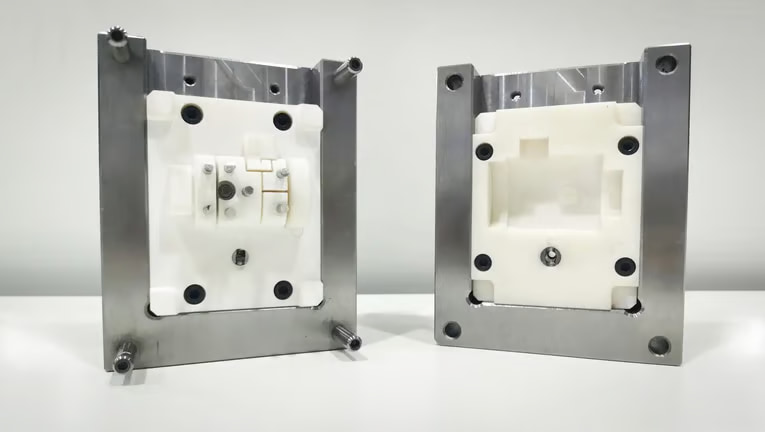

現代の金型製作は機械加工が主流です。最終製品のデジタル3Dモデルは、射出成形工程で必要とされる型のキャビティの数やゲートの位置、ランナーシステムの決定などを含む、特定のタスクのためのソフトウェアを使用して設計を進めていきます。

金型部品はその後、CNCフライスや旋盤などのコンピューター制御機器を使用して、デジタルで設定された経路に従って機械加工されます。熟練した金型職人は、CNCで加工された部品をもとに、さらに表面品質のための最終的な研磨まで、さまざまな精密加工を加えることがあります。これは、複数の装置と技術者を必要とするプロセスであり、数日から数週間かかることもあります。

3Dプリントはこれまでの機械加工と比較して、各プロセスに使用される技術の種類、製造される部品のサイズと複雑さ、使用される材料など、いくつかの要因によって速度が異なります。ただし、3Dプリントは製造プロセスで必要なステップが少ないため、数時間で金型を製造することが可能であり、特に製品のプロトタイピングには理想的です。

このガイドでは、それぞれ異なるニーズや長所・短所を持つ、3Dプリントされたプラスチック型と金型について深く掘り下げていきます。

| 従来の金型とツール | 3Dプリント樹脂型とツール | 3Dプリント金型とツール | |

| 製造コスト | 高 | 安 | 制作物による |

| 製造スピード | 長い | 短い | 制作物による |

| 型の冷却時間 | 制作物による | 長い | 短い |

| 型の耐久力 | 高い | 低い | 高い |

| デザインの自由度 | 低い | 高い | 高い |

3Dプリントされた樹脂型の利点と欠点

プラスチック(またはポリマー)の3Dプリンターと、耐久性があり耐熱性のある材料を用いることで、企業は自社内で射出成形用の型を製造したり、迅速にサービスプロバイダーへと注文したりすることが可能になります。3Dプリンターから直接製造された型は、少量の部品(材料によっては100個以上〜10,000個以上まで)に使用でき、金属の金型に比べて最大90%安くなることもあります。

短納期と低コストが重要になる場合、プラスチックの3Dプリントは型をつくる選択肢として優れています。また、プロトタイピングにも広く使用されていますが、型自体やプロトタイプの製造にも用いられます。これにより、企業は迅速にテストを行い、より自信を持って大量生産のための従来のツール製造に移行することができます。

例えば、PepsiCoで新しいブロー型を開発する方法を見てみましょう。ニューヨーク州ヴァルハラにあるPepsiCoの研究開発キャンパスでは、従来の金属のブロー成形用金型を作成する場合、最大4週間の待ち時間と数千ドルのコストがかかっていたと、PepsiCoの研究センターでグローバルパッケージングR&D、アドバンスドエンジニアリング&デザイン担当シニアマネージャーを務めるMax Rodriguez氏は言います。

数年前、Rodriguez氏は新製品を市場により速く導入し、プロトタイプの時間とコストを削減するために、3Dプリンターを使い始めました。彼は、自分のニーズを満たす耐久性のある方法と材料を見つけたときに、型製作の技術に取り組みました。Henkel LoctiteのNexa3D NXE 400とxPEEK147レジン材料を使用することで、最終製品にかなう品質で複数の樹脂型部品を一度に印刷し、最小限の後処理だけが必要となりました。Rodriguez氏によれば、完全な型のセットは12時間で作成され、そのうち8時間が3Dプリント時間で、4時間が後処理または硬化に費やされています。

PepsiCoの3Dプリント型は、約1万本の試作品に使用されています。年間数百万本のボトルを大量生産する場合、Rodriguez氏は現在も金属製の金型を使用していますが、「金属製の3Dプリントブロー金型も現在進行中です」とも述べています。

プロトタイプのための樹脂型

医療機器メーカーのCogmedixは、型を迅速に製造するために3Dプリントを活用し、顧客がテストに使用できるプロトタイプを作成しました。これらの部品は、厳格な品質基準と許容範囲を満たすだけでなく、FDA製品承認と滅菌テストのために、最終製造と同じ材料とプロセスで作られる必要がありました。そうすることで、製品の妥当性を確認できるのです。

Cogmedixは、3Dプリント射出成形のプロトタイプをマサチューセッツ州を拠点とする設計・エンジニアリング会社Empire Groupに委託しました。Empire Groupは、独自のセラミック繊維強化樹脂を使用したFortify Flux One 3Dプリンターを使用しました。

射出成形は、子供のおもちゃや医療機器などの多くの規制製品に対して承認された製造プロセスですが、3Dプリントではそうとは限りません。

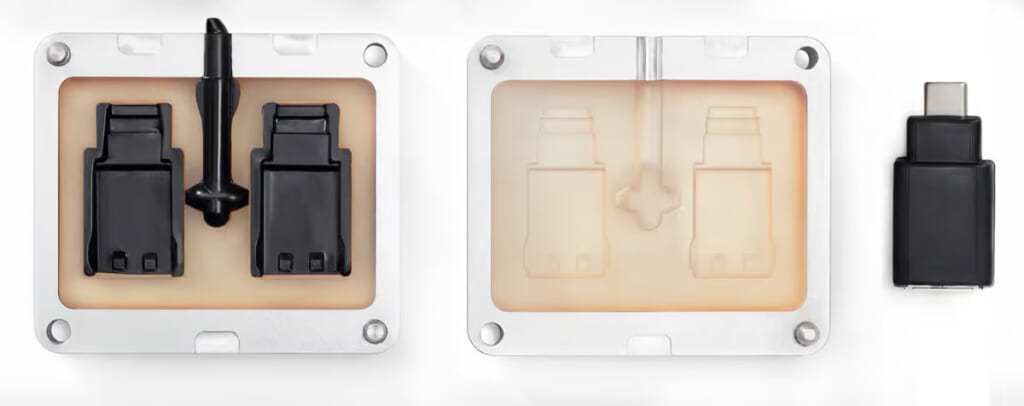

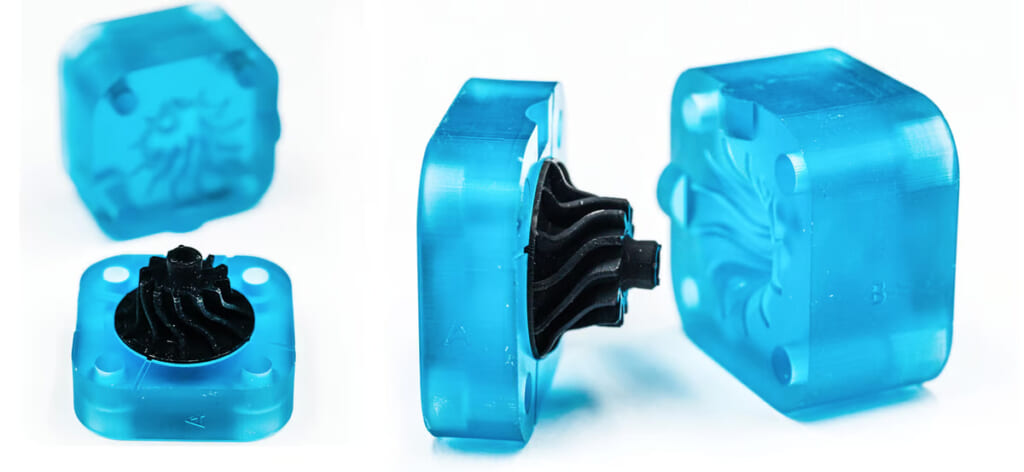

最終製品と同じデザインと素材でプロトタイプを作成することで、プロトタイプのテストプロセスが大幅に改善され、加速しました。ベルギーを拠点とするAddifabは、射出成形用の3Dプリント型を専門とするスタートアップの一社です。同社は3Dプリント型用に特許出願中のレジン材料を提供しており、最大2500バールの射出圧力と450℃の溶融温度に耐えることができます。また、金型はアルカリ性水溶液で12時間から48時間後に完全に溶解します。

Wilson Sporting Goodsは最近、大判のNexa3D NXE 400でAdditfabの樹脂を使用して、野球で使うバットのハンドル用に、複数のバージョンの射出成形用型を一括で製造しました。

Wilson Sporting Goods, DeMarini部門の先端イノベーション・産業化マネージャーであるGlem Mason氏は次のように語っています。「かつて機械工場で数か月かかっていた作業が、今では私たちのチームがわずか数日でこれらのデザイン改善を行えるようになりました。これにより、市場投入までの時間を大幅に短縮できるため、デザイン決定プロセスを迅速かつ柔軟に行うことができるのです。」

経済的にも妥当な短期間の射出成形

従来の金型製造では、射出成形による最も大きなコストは金型を作ることでした。大量の製品を製造・販売して初めて、金型製造コストを回収することができます。製品のライフサイクルが短かったり、需要が少なかったりすると、機械加工された金型に投資することが経済的に意味をなさないため、製品が作られないこともありました。

より迅速で安価な3Dプリント型があれば、メーカーはこれまで経済的に実現不可能だったカスタマイズ品や少量生産品にまで製品の幅を広げることができます。最終的な小ロット生産用の3Dプリント型は、メーカーがカスタム部品を迅速かつ容易に生産し、新製品に対する顧客の要求に迅速に対応する柔軟性を与えます。

金型を用いた製造における最大のコスト削減は、金型をプラスチック型に置き換えることで実現します。例を挙げると、中国の射出成形会社であるMultiplusは最近、少量生産に対する需要が急増しています。少量生産は従来、製造の複雑さとハードツールの製造コストのために利益率が低い傾向にありました。

「現在の主要な事業ではありませんが、小ロット生産の依頼はますます一般的になっています」とMultiplusのCEOであるKevin Li氏は述べています。「設計や機能検証を目的とするものもありますが、最終用途を目的とするものも増えています。市場でテストしたい企業が増えているので、これは理にかなっています」

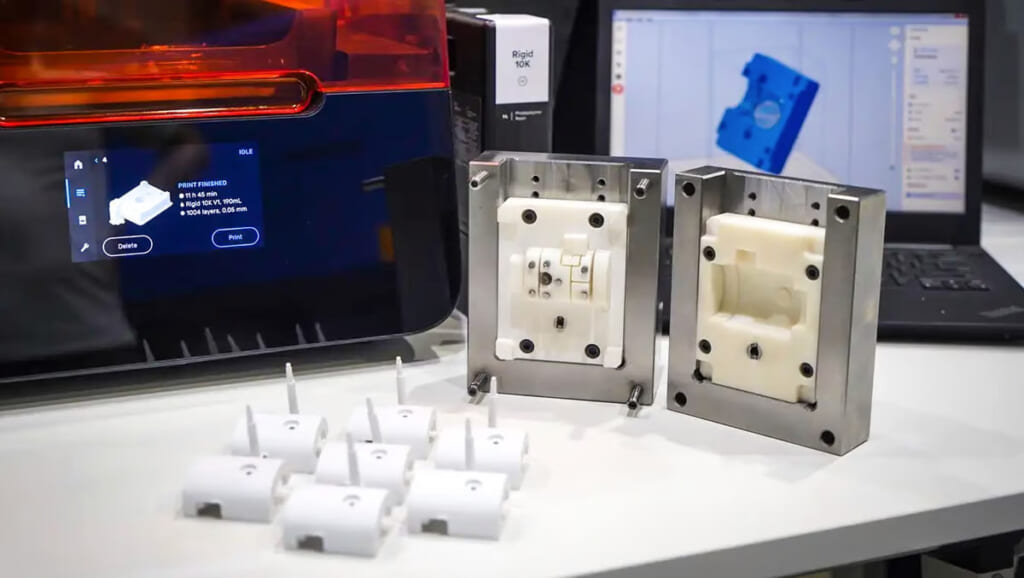

Multiplusは、より迅速に少量の注文に適した安価なプラスチックの型を製造するために、3Dプリンティングに取り組み、Formlabsの3Dプリンターと同社のガラス充填樹脂「Rigid 10K Resin」が、Babyplastの産業用射出成形機と完璧にマッチしていることを発見しました。

型を設計した後、Multiplusは1日で印刷と後処理を行い、30分で型を組み立て、射出成形を開始することができました。同社は、各型の使用量をおよそ100ショットに制限していますが、注文量が多い場合は一度に複数の型を3Dプリントします。

別の例では、衝突試験用ダミーの最大手メーカーであるHumaneticsが、金型製作の時間とコストを節約するために3DプリンターメーカーのMarkforgedを利用しました。同社は、150℃に加熱された状態で大きなクランプ力に耐えられる熱硬化性型を必要としていました。MarkforgedのOnyx材料を使用したX7 3Dプリンターで製造された型は、約60時間で作成され、1つあたり約240ドルのコストでした。これに対して、機械加工されたシリコーンの金型の製造には144時間かかり、1つあたり約1,000ドルのコストがかかっていました。

樹脂型の長所と短所一覧

| 長所 | 短所 |

| 金型よりもかなり早く作れる | 成形品の冷却に時間がかかる |

| 金型よりも圧倒的に安い | 金型よりも消耗が早い |

| 知財を保護するための社内ソリューションになる | 機械加工が必要な場合がある |

| 一度に複数の型を印刷できる | 型のサイズに限度がある |

| ねじ山などの特殊な形状は印刷時に造形され、後工程で作らなくて良い | プリンターでの造形直後は表面の品質が低い |

| プラスチック型から成形したパーツは金属型からのものと同等の品質を持つ | |

| 外注メーカーの選択肢が多い |

樹脂型のための素材と技術

3Dプリントで使用されるプラスチックは、射出成形機の圧力と温度に耐える幅広い種類があります。使用する材料の選択は、射出成形するプラスチックの融点、射出成形機の圧力、および製造する部品の数によって異なります。

3Dプリント型やツールによく使われるプラスチック

・ABS

・PETG

・ポリプロピレン (PP)

・ナイロン(PA)

・カーボンファイバーナイロン

・Ultem

・型用レジン

いずれも金属に比べると耐久性は劣りますが、数十回から数百回の射出成形に耐えることができます。数千個の部品を成形する場合、ほとんどの場合、プラスチックよりも金属が選択されます。

樹脂型は一般的に、金型よりも熱伝導率が低いため、射出成形部品の冷却時間が長くなります。水溶性樹脂またはPVAで消失させるための型を3Dプリントすることは、研究で使用される非常に少量の射出成形のための新しい解決策となっています。

樹脂型のための3Dプリント技術

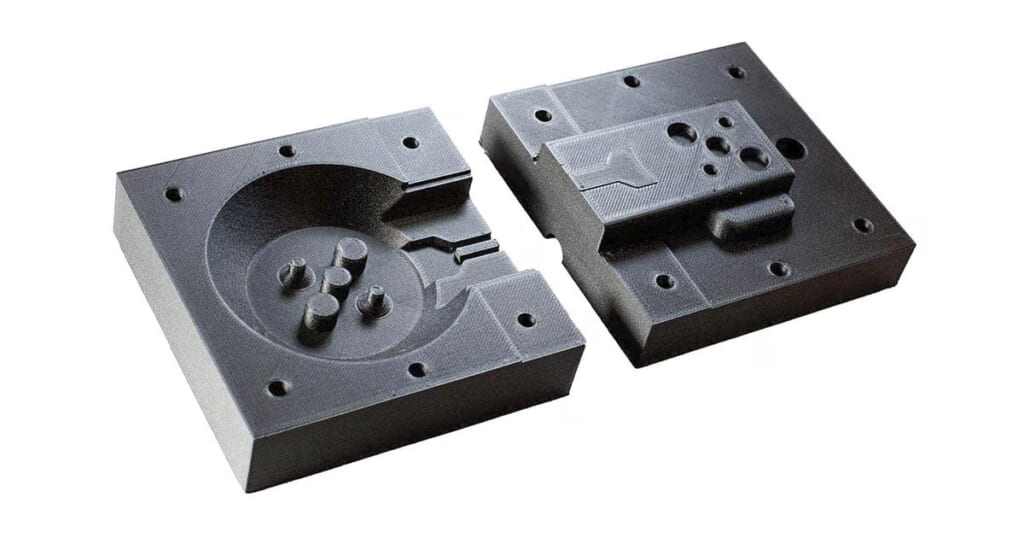

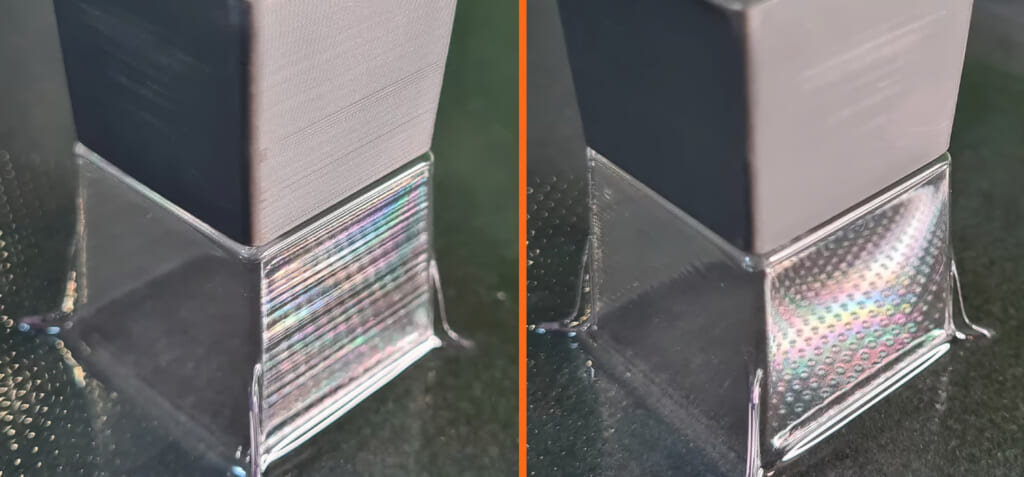

樹脂型やツール製作のための最も経済的な3Dプリンティング方式は熱溶融積層法(FDM)です。この方法では目に見える積層痕が発生しますが、研磨や化学的な仕上げで取り除くことができます。また、機械加工でより厳しい公差範囲内で仕上げることもできます。

液体樹脂を用いた樹脂3Dプリンティング(SLA、DLP)は、より微細な表面の型を造形できるため、追加工が必要なく、より人気のある技術です。材料噴射法と呼ばれる別のレジンベースの3Dプリンティング技術は、複数の材料や色で型を製造し、精細な表面仕上げを実現できます。SLSは、粉末材料とレーザーを使用する技術で、一般的には強化ナイロンから製造される型を、表面品質と強度の両方を備えて提供します。

3Dプリント金型の長所と短所

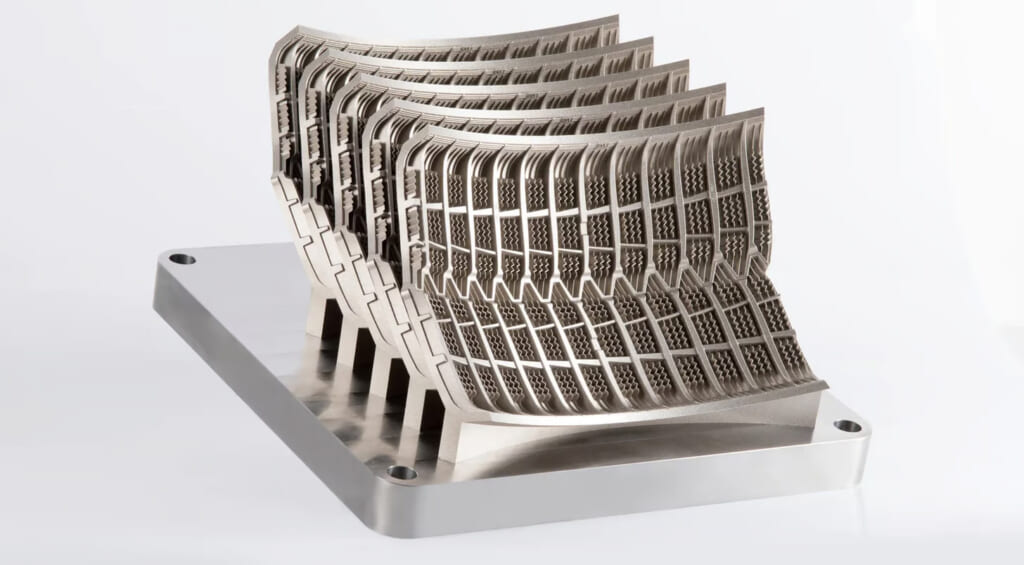

3Dプリント金型の急増の背後にある要因は、3Dプリント樹脂型の利点とはまったく異なります。実際、3Dプリント金型は特定の状況では、従来の金属の金型と同じくらい高価で製造に時間がかかることがありますが、1つ重要な利点があります。それが、成形/冷却チャネルの存在です。

この特徴は、3Dプリント金型にしかないものであり、金型製造業界に一種の革命を引き起こしています。

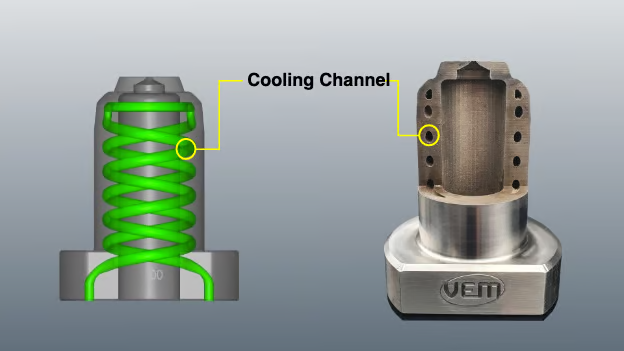

金属射出成形型において、冷却チャネルは部品の迅速かつ均一な冷却を実現するために重要です。冷却工程は全体の70%〜80%の時間を占めるため、この時間を短縮することは、製造業者にとって大きな節約につながります。適切な冷却は、最終製品の寸法精度、表面品質、および機械的特性にも影響を及ぼします。

従来の機械加工では、冷却チャネルは直線で穴を開けることで金型に追加されていました。部品の形状が複雑になればなるほど、金型の輪郭に沿った正確な冷却を維持するのは難しくなります。これにより、洗練された部品の従来の製造は非常に手間がかかり、高コストになる場合がありました。

従来のプロセスに比べて3Dプリントでは、部品の形状に合わせて成形された金型内に湾曲したチャネルを形成し、最も必要な部分を冷却することで、部品の品質を向上させ、冷却時間を70%も短縮することができます。

ミシガン州グランドラピッズの金型・機械加工会社Scarlett Inc.の3Dプリント部品担当ゼネラルマネージャーであるMike McLean氏は、「金属のプリント技術によって、20年前には想像もできなかった新しい冷却チャネルの形状がもたらされました。」と述べています。「私たちは金型の表面からわずか2mm以内にもで冷却チャネルを作ることができるのです。」

3Dプリント金型の冷却チャネルは、CADソフトウェアの設計段階で追加されます。この設計段階では、チャネルの理想的な配置をシミュレーションし予測することができます。ただし、このプロセスは新しい金型の設計に時間とコストを加えることにもなります。

金属の3Dプリンティングは通常、従来よりも迅速なプロセスですが、必ずしも常にそうではありません。金型やツールの複雑さによっては、完成した金型を製造するのに数日または数週間かかることがあります。金属3Dプリント金型の利点は、通常、金型自体の製造ではなく、部品の製造において実現されます。

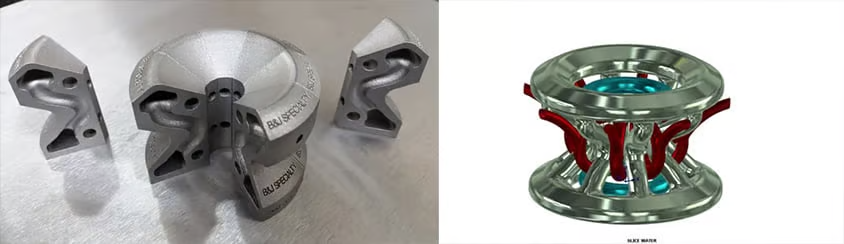

冷却に続いて、複雑な幾何学形状も、メーカーが金型に金属3Dプリントを採用する理由の1つです。例えば、タイヤメーカーのミシュランとブリヂストンは、タイヤ金型に金属3Dプリントを使用しています。なぜなら、従来の方法よりも簡単かつ迅速に、より複雑なトレッドパターンを製造できるからです。

3Dプリント金型の長所と短所一覧

| 長所 | 短所 |

| 機械加工で作ったものと同等の品質 | 機械加工よりも時間とコストがかかる可能性がある |

| 冷却チャネルを組み込める | 設計初期段階でデザインスキルと時間が求められる |

| 機械加工よりも早い方法になりうる | 依然として機械加工が必要になりうる |

| 機械加工よりも原材料の使用量が少なくて済む | サイズが制限される場合がある |

| 知財を保護するための社内ソリューションになる | |

| 一度に複数の型を印刷できる | |

| 外注メーカーの選択肢が多い | |

| 3Dプリントの金型から成形したパーツは、機械加工で製作した金型からのものと同等の品質を持つ |

金属型のための素材と技術

金属の3Dプリンティングは、最終製品用の金型やプロトタイプの製造に使用されます。従来の金型製造でCNCなどの機械に入力するデジタル金型ファイルと同じものを、3Dプリントデータの作成にも利用できます。また、その元のファイルを改善して、3Dプリンティングの独特の特徴を活用することもできます。

金属の3Dプリンティング技術、特にレーザーパウダーベッドフュージョン(LBF)のような技術による精密なディテールは、製造業者が従来の金型製造プロセスのいくつかのステップを省略し、熟練した機械工による作業を不要とすることにもつながります。

しかし、3Dプリンティングで達成可能な細かいディテールにもかかわらず、追加の機械加工はまだ一般的です。実際、ポリマーと金属の両方の金型を製造する3Dプリント事業者であるProtiqでは、ブランクの金属金型を製造することを選ぶ顧客もいると、同社の開発・マーケティング・販売責任者であるJohannes Lohn氏は述べています。

「射出成形サービスを運営する顧客で、仕上げを自分たちで行いたいため、3Dプリントされたブランク型の受託製造を当社に依頼する顧客もいます」とLohn氏は言います。Protiqはレーザー粉末床溶融法を使用し、同社がNordic Metalsと開発した材料であるtool steel 1.2709で金型を製造しています。この材料はプリント後に柔らかくなり、CNCで簡単に仕上げることができるのです。

Lohn氏によると、金属3Dプリンティングは射出成形金型の機械加工に取って代わるものではなく、全体的な製造の迅速化を促進する付加的なものになるといいます。「その利点は、両方のプロセスの利点を組み合わせることにあります。このため、Protiqはサービスの範囲を拡大し、金型製作と連携したCNC仕上げを含めるようになりました。」

もうひとつの金型3Dプリンティング技術は、ダイレクト・エネルギー・デポジション(DED)と呼ばれるものです。この方法では、複数の金属材料で金型を作ることができます。例えば、純銅の板上にステンレス鋼の層をつくることで、射出成形ツールに必要な特性である高い熱伝導性と耐摩耗性を組み合わせることができます。

金属3Dプリント部品は追加加工を必要とすることが多いため、同じソフトウェアを使用して3DプリンターとCNCマシンを1つに組み込んだハイブリッドマシンの種類も増えています。

3Dプリンターのベンチャー企業であるMantle 3Dは、金型と工具の製作に特化しています。同社のTrueShapeは、まず金型を3Dプリントした後に、組み込まれたCNCマシンが金型を緻密な公差で仕上げ、その後高温炉で焼結します。

よく使われる金属素材

・ステンレス鋼

・工具用鋼材

金属以外にも、さまざまなセラミック、砂、シリコンで金型を直接3Dプリントできます。

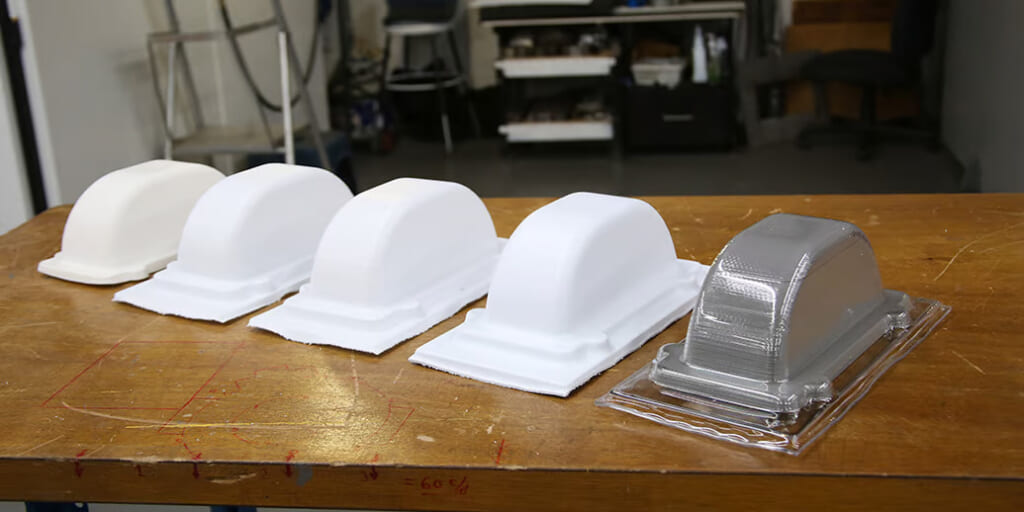

真空成型のための3Dプリント

デスクトップ3Dプリンティングと、MaykuやVaquformのようなデスクトップ真空・圧空成形機は、製品やパッケージングのプロトタイプ開発を大幅に加速します。産業用真空成形では、3Dプリントされた金型を使用することで、柔軟性とカスタマイズの機会が広がります。

3Dプリント金型と同じ形状をつくる射出成形とは異なり、真空注型では、金型は最終製品の基本的な形状になっています。

このような金型形状を3Dプリントする利点は、特に社内で3Dプリントする場合、従来のプラスチック、金属、木材の機械加工に比べて、スピード、コスト、材料の節約になることです。さらに、形状の複雑さを増すこともできます。

真空成形用の金型を作成する新しい方法を採用する場合、納期短縮とコスト削減が大きなインセンティブになります。

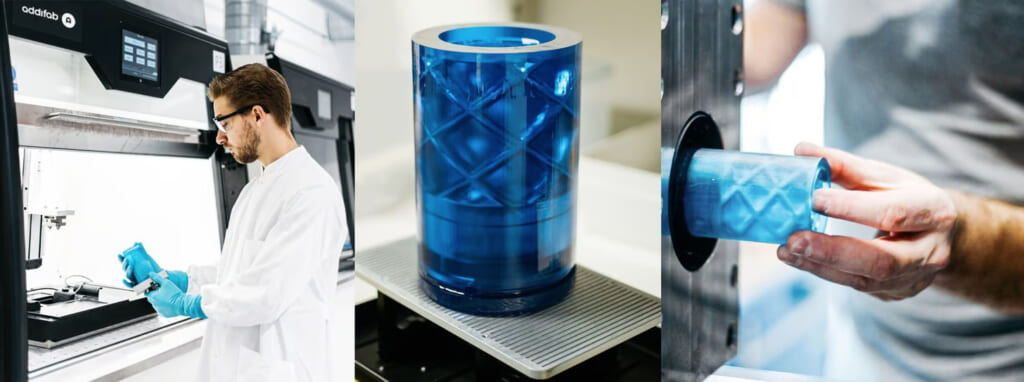

耐熱性のある材料、例えば炭素繊維ナイロンを使えば、バキューム成形用の金型を、ソリッド形状ではなく格子状のインフィルで3Dプリントできます。これによりさまざまな効果が生まれ、材料の節約にもつながります。さらに、3Dプリントは減算的なプロセスではないため、廃棄物が発生しません。3Dプリンタは大きなパーツを1つ製造するだけでなく、複数の小さなパーツを同時に製造することもできます。

用途によっては、スムーズなサービスを実現するために後処理や研磨が必要です。

あなたの型を3Dプリントで

ポリマーや金属の3Dプリンターに投資する準備ができていない場合でも、射出成形用の型は、多種多様なオンデマンド3Dプリントサービスで手に入れることができます。型の設計と製造においてサービスと提携することも、単にデジタルファイルをアップロードすることもできます。これらのサービスの多くは、従来の機械加工に加えて複数の3Dプリント技術を提供しており、最短時間で必要な型を実現するための最適な方法をアドバイスしてくれます。

ガイド記事「Top On-Demand Additive Manufacturing Services」で詳しく紹介するサービスに加えて、前述のAddifabも溶解性樹脂の3Dプリント射出成形をサービスとして提供しています。