石川県金沢市で最中を製造・販売されている加賀種食品工業株式会社様の営業担当の横山様、型担当の吉田様よりお話を伺いました。3Dプリントの活用事例や導入のきっかけ、今後の展望についてご紹介いたします。

プロフィール

横山 幸弘様

製型・デザイン課

課長

吉田 和也様

会社概要や歴史、現状について

本日はお忙しいところ、お時間をいただきましてありがとうございます。

よろしくお願い致します。

よろしくお願いします。

よろしくお願いします。

はじめに、御社のご紹介からお願いできますでしょうか。

弊社は1877年に最中屋として生まれて、明治10年の創業から今年で145年になります。

もともとは東京の神田に祖先がおりまして、おいしい水や空気、もち米を探して北陸に移ってきたという風に話を聞いております。

100年以上!ものすごく長い歴史をお持ちですね。

100年企業といわれるのは全国で見ても1%以下の会社しかないらしく、皆さまのおかげでこれだけの長い期間、商いをさせていただいております。

これほどの長い期間の中で、具体的にはどのような製品を販売されているのでしょうか。

基本的には最中屋として商いをしておりまして、はじめはこがし色の最中から作り始めました。

その後、お客さまから「仏事で使いたいから白色で焼けないか」とお話をいただいて、こがし色と白色をお焼きするようになりました。

それから「白色が焼けるなら色生地も焼ける」ということで、色粉をお餅に入れてカラフルな最中も製造するようになって、色が求められる時代に入ったんです。

参照:https://kagadane.co.jp/monacolor/

その後に、最中の皮に味をつけるという流れがきまして、パウダーを使ってハート型の最中にココアパウダーを入れてみたり、春には桜の葉っぱを塩漬けにしたパウダーを入れたりして、味がついている最中の時代がきました。

それまでは和菓子屋さんであんこを入れて2つの最中でフタをするという使い方が一般的でしたが、最近では最中を「一枚の食べられる器」としてお使いいただく人が多くなりました。

「一枚の食べられる器」といいますと、どのような使われ方になるのでしょうか?

具体的には、洋菓子屋さんでアメやナッツと一緒に焼いたフロランタン、クッキー生地やスポンジ生地を流して焼いたタルトカップという商品があるのですが、それらの代用品として最中を使っていただく機会が増えたんです。

近々では、三ツ星レストランさんが前菜のカルパッチョを乗せるための器であったり、お寿司屋さんであん肝を乗せたりして、いわゆる“フィンガーフード”としてお使いいただいています。

原料がもち米100%でそれ以外に使っていないことや、単価がタルトカップの半値くらいであることを評価いただいているみたいですね。

3Dプリンターを利用するシチュエーション

最中屋さんとしてお仕事をされている中で、3Dプリンターはどのようにご利用いただいているのでしょうか。

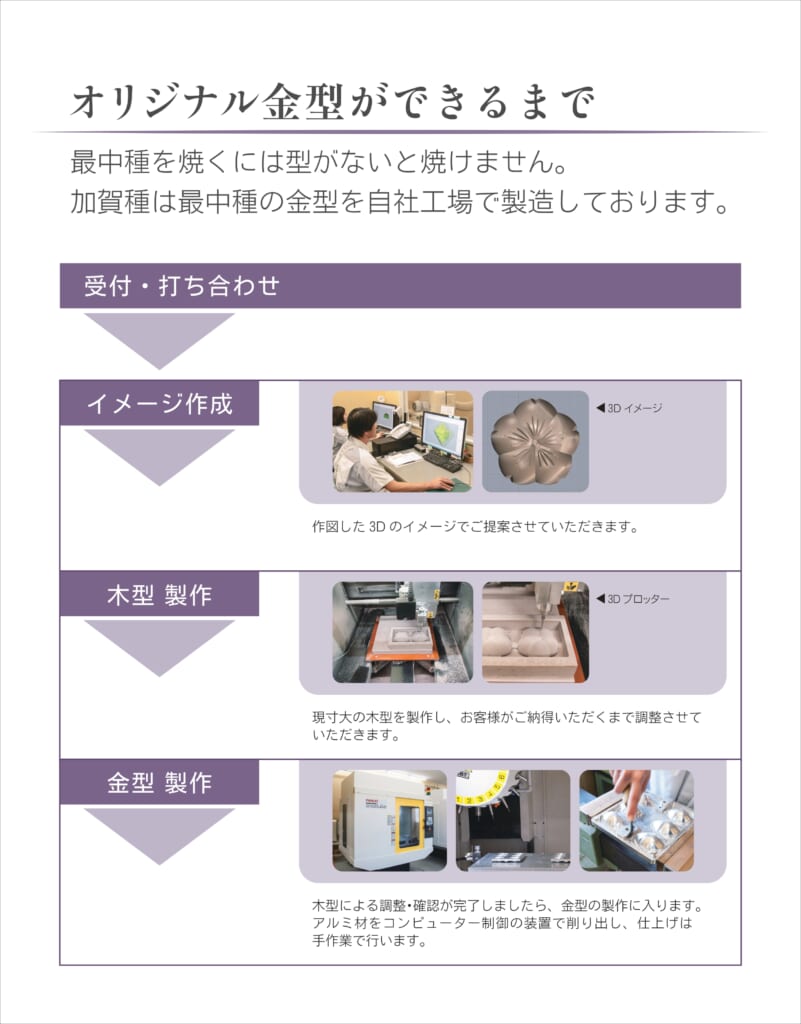

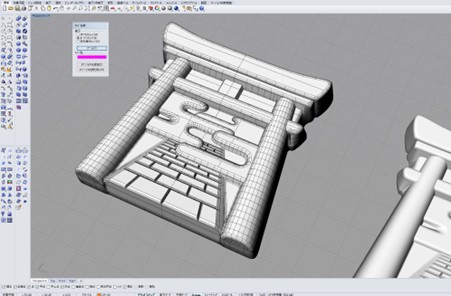

最中を焼く為には金型が必要になるのですが、それをどう作るのかといわれますと、まずはパソコン上でお客さまのイメージされているデザインを描きます。

その後、そのデータを書面やメールでお送りして、こういったデザインのイメージで良いですかと確認をしてから、木型の作成を行います。

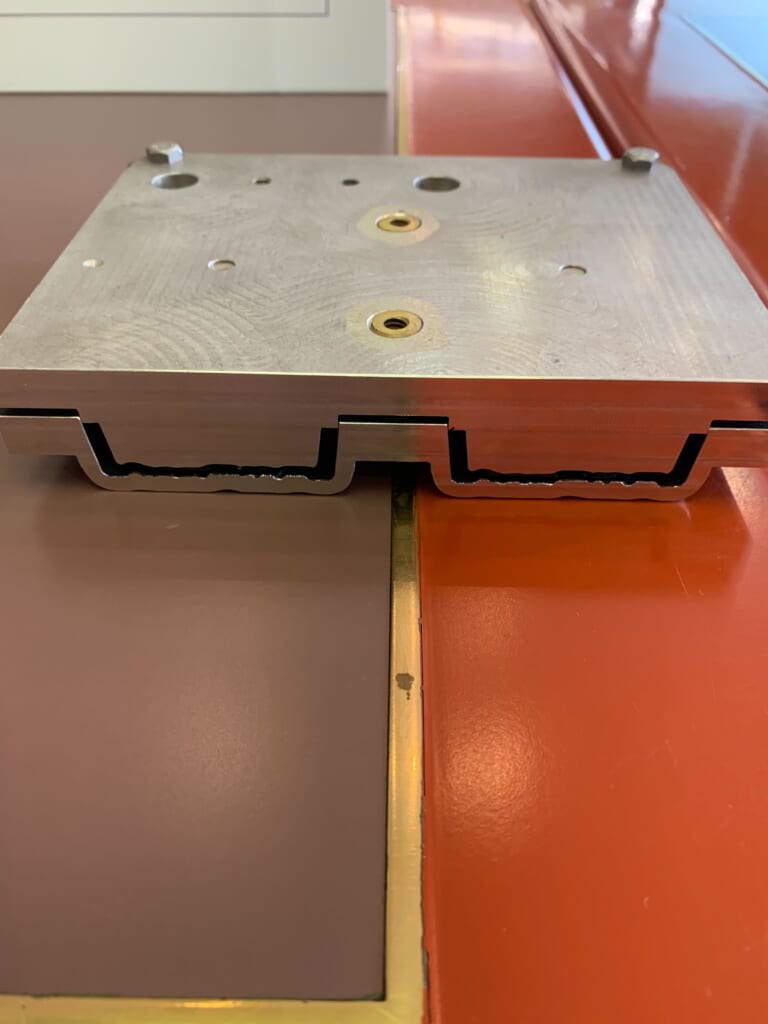

これまではケミカルウッドと呼ばれる人工樹脂の木材をドリルで撫でるように少しずつ削っていたのですが、その部分を3Dプリンターに変更して、ゼロから立体を作るようにしました。

金型ができるまでをご説明いただきました

金型を作成される前の木型を作るために3Dプリンターを活用されているのですね。

3Dプリンターで造形したものをお客さまに直接お送りすることもあるのでしょうか。

お客さまからは感動してくれるお声が多いですね。

やっぱり、自分が思い描いていたイメージが実際にデザインされて、立体になって手元に届くのは嬉しいですよね。

3Dプリンターを使うようになって、お客さまからより生の声を伺えるようになりました。

「何となくイメージと違うよね」というような抽象的な話ではなくて、手元に届いた造形物を見ながら「この部分をこうしてほしいんだよね」という具体的なヒアリングができています。

お客さまとのイメージのすり合わせという部分のスピードアップができたという点で非常に大きな役目を担ってくれています。

なるほど。

勝手なイメージですが、「職人さんが作ったものじゃないと嫌」みたいな声はないのでしょうか。

結論から申し上げますと、受け入れてくださっています。

和菓子屋さんだと敷居が高いイメージもあるかと思いますが、実際はかなりフランクにお話できますよ。

世代が変わったこともあるかと思いますが、和菓子をインスタグラムに載せていたり、お店のPRでツイッターを活用されていたり、そういうものに抵抗がない人がお店をやられていることが多いんです。

なので、お客さまからも3Dプリンターは非常に便利なツールだと感じていただいているかと思います。

3Dプリンターで制作した最中の型(実際の最中に見えますが3Dプリンターで造形した型の原型です!)

3Dプリンターを採用したメリット

実際に3Dプリンターを活用されて、どのような変化がありましたか?

それまでの木を切削して作っていた頃と比べて、圧倒的に完成までの時間が早くなりました。

それに、一度に複数枚の木型を作ることも容易になったことが3Dプリンターを採用したメリットかなと思っています。

これまでの方法ですと、どれくらいの時間がかかっていたのでしょうか。

これまでの金型を作るまでの流れで行くと、自社で金型を製造している弊社でデザイン依頼を頂いてから完成まで4〜5ヶ月ほどです。

一般的には外部委託して型を作る企業さんが多いと思いますので、その場合はおおよそ1年ほどの時間がかかってしまうことも。

そうですね、業者に頼むやり方だと最短でも2〜3ヶ月は時間がかかってしまいます。

弊社はデータさえあれば3日程度で作れてしまうので、そのあたりは昔と大きく変わりました。

3Dプリンターを導入したことで、木型を直すよりも最初から作り変えたほうがコストと時間の両面でメリットがあるので、すごい時代になったなと受け入れています。

費用面でも、やはりメリットは大きかったのでしょうか?

そうですね。

具体的な数字は控えておりませんが、これまでの製造方法はいくら人工樹脂のケミカルウッドとはいえ、それなりの費用がかかっておりました。

その金額と比べれば、ナイロンなどの素材にかかる費用のほうがだいぶ安く済んでいると思います。

それに、木を切削する場合には人がついて回る必要があるのですが、3Dプリンターを使ったことで人件費という意味でも大きなプラスになったと感じています。

3Dプリンターを使い始めたきっかけや3DCADの学び方

3Dプリンターを使おうと思われたきっかけは何だったのでしょうか。

もともとは弊社も外部の業者に金型の作成を依頼していたのですが、いろいろな事情があって自社で製造する必要性が出てきました。

その節目のときに、彼が金型職人さんの元に2年ほど丁稚奉公して、技術を学んできてくれたんです。

今までの最中の型というのは、木型で復元したものを鋳物に置き換えて組み立てるというやり方でした。

私が行ったのは、まさに金型を組み立てるところで、最中の型がどういう構造になっているかを肌で感じながら、なんとなく頭に入れた状態で戻ってきました。

最初は木彫りではなく石膏で手作りしていたのですが、自分がどれだけ手で作れても、それを他の人に伝えるのは時間的に難しいと感じたんです。

当時はちょうど3DCADが出てきた時代だったので、データで残すことができれば何年経っても制作が可能だと思って、3DCADで作図するようになりました。

なるほど。3DCADの知識はいつごろ学ばれたのでしょうか?

会社に入ってから独学で学びました。今どきはいろいろと教科書的な書籍がありますから。

当時は社内に3DCADの知識がある人がいなかったので、最初は手軽なものということで「Shade」を買って試してみました。

ただ、ざっくりとしたイメージ的なものは作れるんですが、細かな数値入力をする部分で少し弱いかなと感じて。

最終的には「Rhinoceros」を使って細かな数値入力をいろいろと試しながら作図しています。

自分のイメージの造形方法やソフトの使い方を理解するために毎日パソコンとにらめっこしながらやり続けていましたもんね(笑)

そうですね(笑)

はじめは、線を引いて切削して型を作って、いざ焼いてみたら型が開かなかったということがありました。

それくらい最中の型は繊細なもので、コンピュータ上でコンマ何ミリといって正確に線を引いても、それがそのまま正しく出来上がるわけではありません。

車のクラッチと似たようなもので、多少遊びの部分も計算して作っておかないと、かっちりハマってしまったまま開かなくなってしまうんです。

そこが職人さんのすごいところで、指先や手の感覚でそれがわかるんですが、数値として表すことは難しい。

それを彼が頭の中で変換したっていうのが、私どもの中で助けられている非常に大きな功績だと思っています。

3Dデータを作成する上で工夫していることや苦労していること

3Dデータを作成する上で工夫していることや、苦労していることはなにかございますか?

最終的には最中の皮屋として、いろいろな方法で商品をお送りするので、壊れやすい形状のものはお引き受けできません。

製造現場で作った焼きたての最中の皮はすごくデリケートで脆いものなので、型から取り出す際に壊れてしまうような形のものは難しいんです。

そのあたりは製造スタッフと確認し合いながら日々改善していっているところです。

3Dプリントということでリアルな造形を求められるお客さまも多そうですね。

そうですね。

見た目先行でご依頼いただくことも多いですが、イメージをいただいた時点でそもそもの製造が可能かどうか、輸送時の破損リスクを考えながら、モデリングするようにしています。

なるほど。今までに難しかったイメージや攻めたデザインはありましたか?

詳細は控えさせていただきますが、従来の型屋さんでは絶対に作れないようなものを結構作っています。

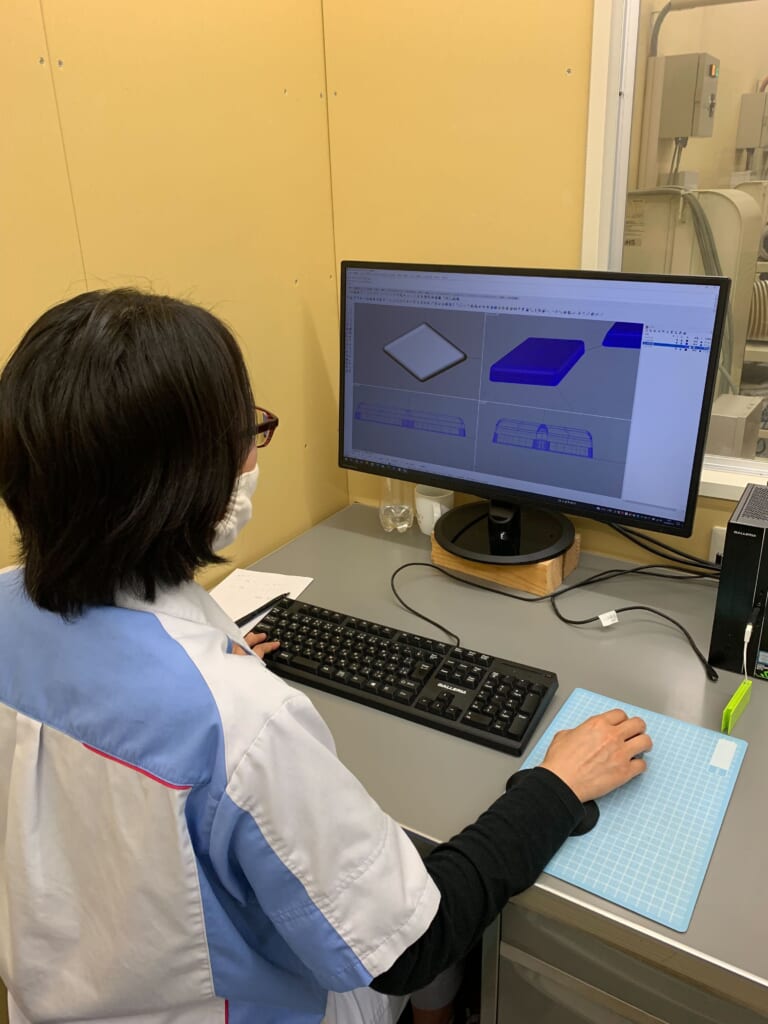

最中の型には「雄型」と「雌型」があって、最終的にテフロンをコーティングする際にはほとんど隙間がない状態になります。

テフロンの塗布圧を計算したオフセットを取りますが、精密機械ほどではないにしろ、ある程度の精度は求められるのでそのあたりを考慮するのが難しいですね。

はじめに送っていただいたイメージがあまりに難しい場合は、理由をご説明してイチからイメージを作り直していただくこともあります。

今後の展望や目指すべきところ

最後に、今後の展望などをお聞かせいただけますでしょうか。

今までのお取引先さまは和菓子屋さんが圧倒的でした。

ですが、近々では洋菓子屋さんからも多くのご依頼をいただくようになって、これまでの「あんこを2枚で挟んだ最中」ではなく「一枚の食べられる器」として使っていただく機会が増えました。

実はこういった使い方は、お客さまから教えていただくことが多いんです。

最中の皮を2枚合わせて使う時代だけではないといいますか、もしかすると今後は1枚しか使わない時代が来るんじゃないかという勢いすら感じます。

今後の展望としては「最中の皮」としてではなく「食材の一部」として使っていただきたいと考えています。

「最中」といったら、あんこを入れて皮を2枚合わせたお菓子の事。

そうではなくて「一枚の食べられる器」、または「食材を包むことができる箱」と認識していただいて、和菓子屋さん以外の違う畑の人たちにも使っていただきたいと思っています。

なるほど、わかりました。

それでは本日はこれにて終了とさせていただきます。

お時間いただきまして、ありがとうございました。

ありがとうございました。

ありがとうございました。

加賀種食品工業株式会社様