創業より3D CADを使った機械設計を得意されている株式会社キシテックの代表取締役 岸様にお話しを伺いました。クレイモデルや類似形状からの3Dデータ化、リバースエンジニアリングにも対応でき、高精細モデル、治具や測定器具、工業用品などの3Dデータの作成~出力を行っています。自転車用品の試作段階で、Jet Fusion(ジェットフュージョン)を利用した製造をDMM.makeにご相談いただきました。

プロフィール

岸 竜也(きし たつや)

株式会社キシテック 代表取締役 岸 竜也(きし たつや) 石川県の工業高校を卒業後、航空自衛隊→プラスチック射出成型金型メーカー→機械板金加工会社→機械設計会社→工作機械メーカーを経て、現場加工、機械加工、機械設計の技術を習得し、2006年独立し、2008年株式会社キシテックを設立。

2014年から、3Dプリンタを導入し、3Dプリンタ出力サービスを開始。 3D設計を生業にしているため、3Dデータ作成からの依頼メイン

3Dプリンターの各種造形方式を自社で揃えるのは、資本力も必要で不可能だった

保守費、ランニングコストやスペースの問題もあった

コスト削減。様々な材質の素材を使用できるようになった

自社で保有している素材は自社で出力し、それ以外はDMM.makeの3Dプリンター 出力サービスを利用したほうがコストパフォーマンス的にも良い

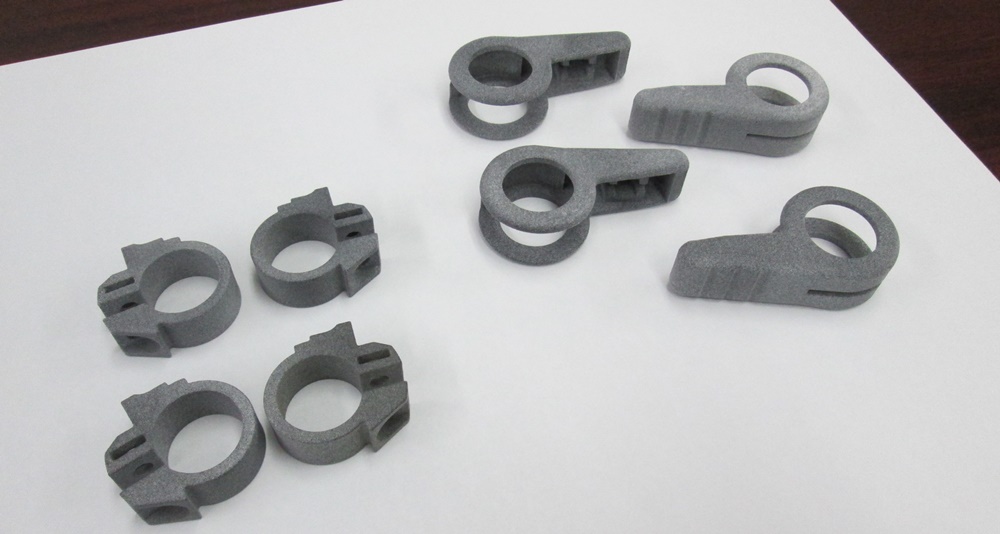

株式会社キシテック様 商品のご紹介

この度はインタビューにご対応いただき、誠にありがとうございます。本日はよろしくお願いいたします。

よろしくお願いいたします。

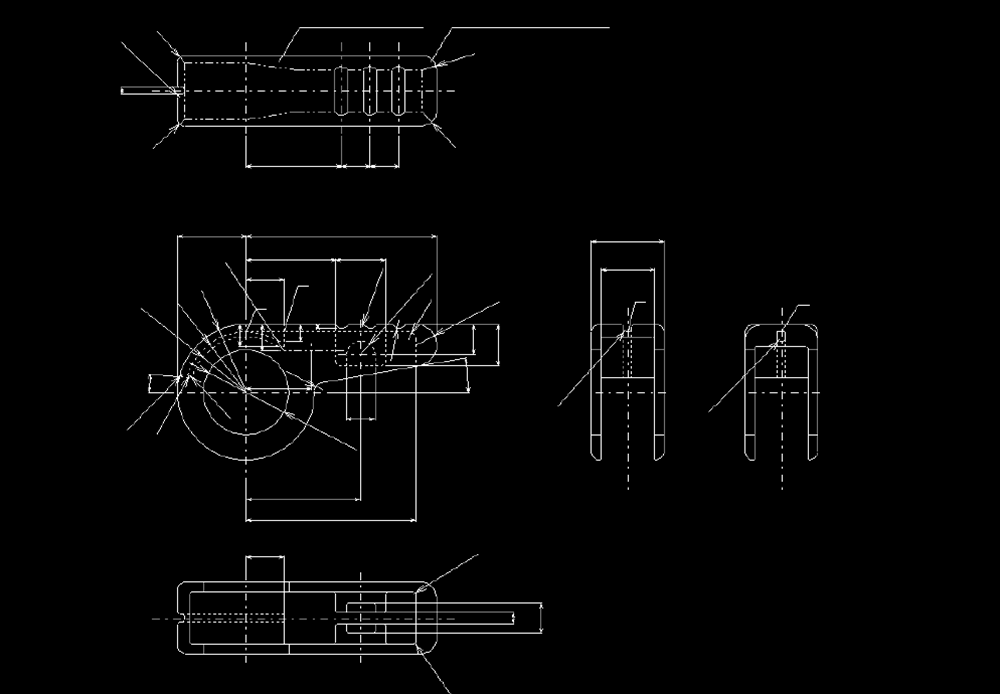

DMM.makeの3Dプリンター 出力サービスで造形していただいているものですが、こちらは障がい者向けの自転車用品になるのでしょうか?

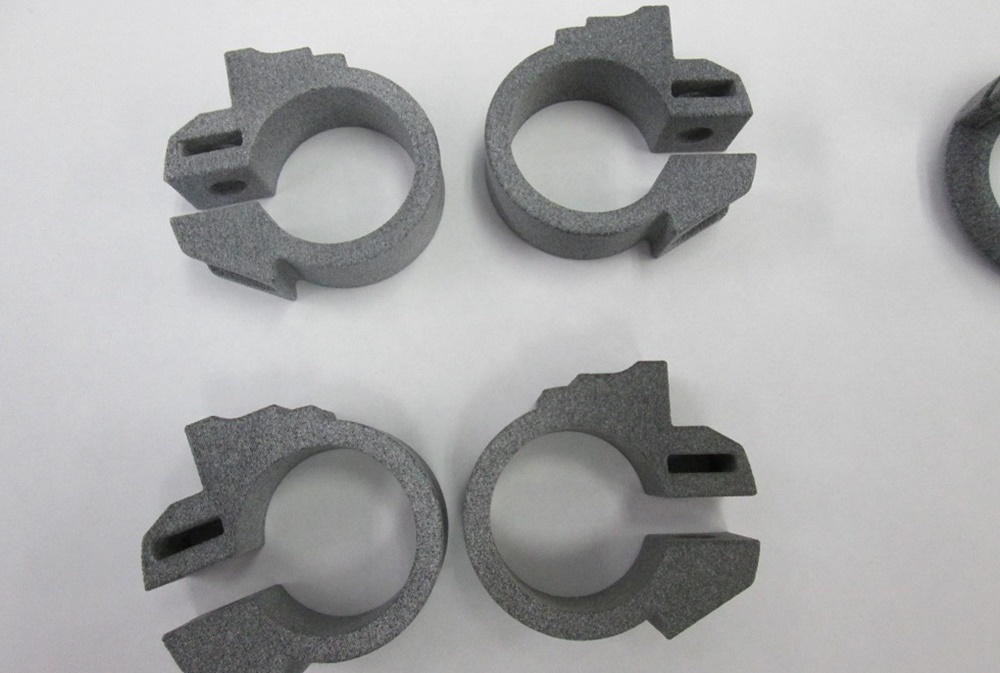

そうですね。障がい者向け自転車のブレーキの部品になります。通常のブレーキレバーですと、障がい者の方で、握れないという方もいらっしゃいます。

そのような人向けに、手首で押してブレーキをかけられる用品になります。

社会貢献度が凄く高い用品ですね。

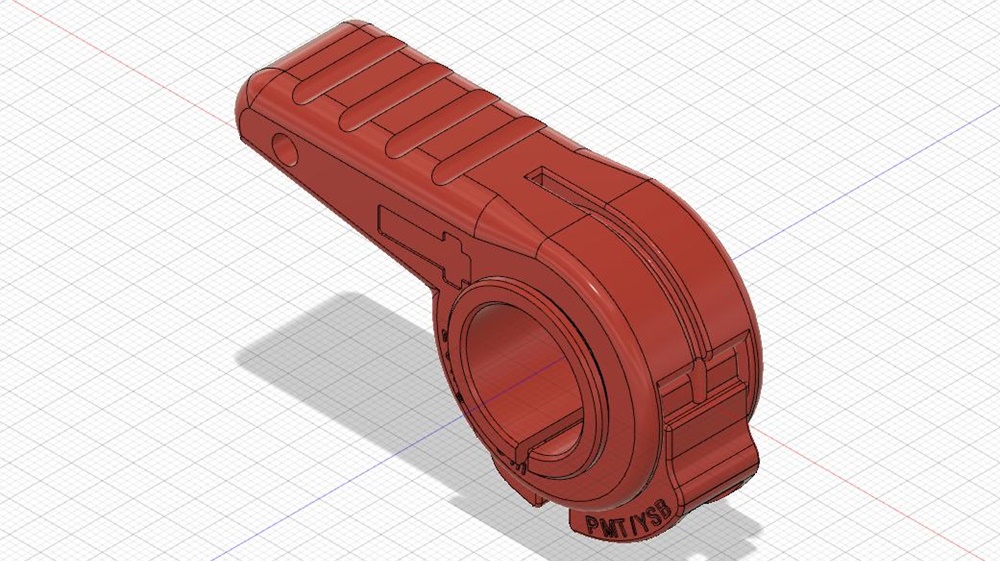

こちらの用品ですが、試作品はジェットフュージョンを採用して造形されて、最終的には金型をおこされて、造形されているというモノなのでしょうか?

そうですね。最終的には金型で造形しています。金属でつくられた造形物もあります。

ブレーキレバーを握れない人の為に、これを自転車のハンドルバーに入れて、手首で押さえて、ブレーキをかける用品です。

手首で押し込んで、ブレーキをかけるという使い方ですね。

そうですね。障がい者の方だけでなく、高齢者で握力が無い方向けにも、ご利用いただけると思います。

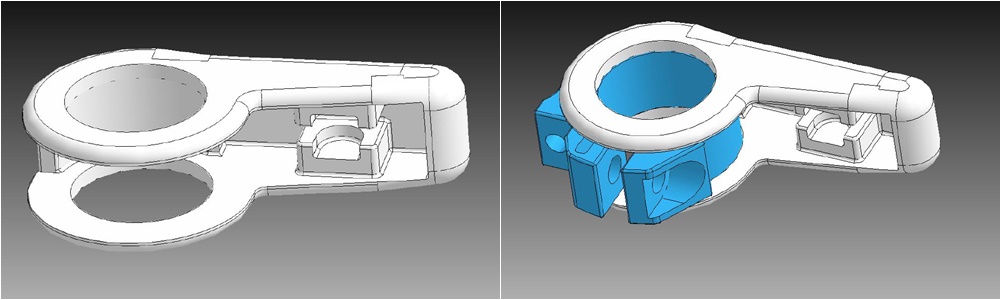

弊社で2次元データから3次元化して、DMM.makeのジェットフュージョンで試作造形しました。

造形していただいたモノは、機能性も含め、性能評価を行われて、ジェットフュージョンで試作造形されたモノになるのでしょうか?

そうですね。当初は社内で保有している3Dプリンターで出力したのですが、材質自体が少し柔らかめなので、可動テスト時に割れが発生し強度的には難しいという事が分かりました。

ジェットフュージョンであれば、細かく出来ますし強度もそれなりにあったので選択しました。

出力後に評価を行い問題ないことを確認しました。試作はそれ以降ジェットフュージョンで行っています。

ジェットフュージョンの材料はPA12ですか?

そうです。PA12で造形しました。

若干粘りが要求される場合はPA11ですが、全体的にバランスが良い素材はPA12ですね。

強度を求める場合はPA12GBという強化素材があるので、用途に合わせて選択して頂ければと思います。

今回のブレーキ用品の場合はある程度ねじりが加わるので、強化品より若干柔軟性があるPA12のほうが確かに適しておりますね。

PA12GBという選択肢もあったのですが、まず最初にPA12で出力してみて、強度的に十分でしたのでPA12で進めました。

3Dプリンター導入のきっかけ

どのようなビジネス課題があって、3Dプリンターを活用・導入したのでしょうか?

当社は元々機械設計をやっておりまして、最初から3D CADを使って設計しておりました。

3Dデータはすぐ作れますので、本業の機械設計だけではなく、今後何か別の(ものづくりの)事業として展開していけるモノはないか?と考えていました。

その頃3Dプリンターが世の中に出始めてきて、将来性を感じました。

当社では3Dデータを設計できる強みもありますから、3Dプリンターがあればすぐにデータ変換して出力できることになります。

それで機械設計以外に新たな別の事業として、3Dプリンターを導入して始めました。

3D CADを使われ始めたのは、いつ頃からでしょうか?

創業当時から、3D CADは使っていました。

サラリーマン時代から設計をやっておりましたが、3D CADの時代がくると思っており、独立する際には3D CADでやっていこうと考えていました。その頃はまだまだパソコン自体の性能の低く、データが重かったですね。

ほとんどの人が2次元でやっていて、数パーセントの人だけが3次元を使っていたという時期ですね。サラリーマン時代に3D CADを覚えて、2006年には独立しましたが、3D CADは導入しました。将来的に考えたら、絶対的に3D化していくだろうと思っていました。

2006年の段階で、3D CADの世の中になると想定されていたのですね。

2次元という図面は、分かりづらいし理解するのに少し時間がかかります。特に複雑な2次元の図面は、理解するのに何分もかかります。

3次元は見ただけでわかるので、将来的には3Dになっていくだろうと思っていました。

ですので早い時期から3Dに関わっていたほうが良いだろうと考えて、サラリーマン時代から3Dを覚えて独立しました。

当時は3次元でやっていく会社も、それほど多くなかったので強みを活かせました。

3Dプリンターを使い始めたきっかけ

3Dプリンターをお使いになられたのは、いつ頃からでしょう?

2014年ぐらいでしょうかね。業務用の3Dプリンターを導入しましたね。

どのような部分を重視して、DMM.makeの3Dプリンター 出力サービスを選択されたのでしょうか?

まず、自社で3Dプリンターを持っていないと、どういう特徴があるのか使い勝手がどうなのか、とか分からないので自社で導入しました。

ただ、各社様の3Dプリンターの各種造形方式を自社で揃えるのは、資本力も必要で不可能です。

また自社の3Dプリンターは材質の特性上向き不向きも出てきます。

先ほどのお話で出ましたPA12で作ったほうが良い場合でも、ジェットフュージョンを購入するわけにはいきません。

保守費、ランニングコストや、スペースの問題もあります。

他の素材・材質は、他社のサービスを利用しようという事で、ちょうどDMM.makeの3Dプリンター 出力サービスが始まって、様々な機材を揃えられていたので選択しました。

自社で保有している素材は自社で出力し、それ以外はDMM.makeの3Dプリンター 出力サービスを利用したほうがコストパフォーマンス的にも良いという判断でした。

DMM.makeを活用する理由

他社様を平行でご検討はされなかったのでしょうか?

実は、DMM.makeの3Dプリンター 出力サービスがもし何か機械の故障とかあって使えなかった場合に備え、他社様にも見積りを依頼しました。ただ価格的にかなり高額な見積りでした(笑)

他社様の装置でなければ出来ないという場合でなければ、基本的にはDMM.makeの3Dプリンター 出力サービスに依頼しています。

具体的にはどの程度の価格差があったのでしょうか?

値段の価格差が大きいものですと、5倍からさらに大きいモノは10倍近くありましたので、とても依頼できる値段ではないなと。

弊社のクライアント様にご提示するお見積りも、かなり高額になってしまいます。(笑)

高額になると予算が足りないと言われてお断りされますから。

DMM.makeの3Dプリンター 出力サービスがあるので、お客様にも様々な材質で出来ますとPRできますから、助かっています。

ありがとうございます。

DMM.makeの3Dプリンター 出力サービスを利用以前は、自社のプリンターで出来ないようなものは機械加工などで対応されていたのでしょうか?

業務用のFDM(熱溶解積層法)方式のプリンターが石川県工業試験場に導入されていたので、それを活用していました。その他の加工して出来るものは加工していました。

今でも石川県工業試験場はご利用されているのでしょうか?

そうですね。時々FDM(熱溶解積層法)で大型のモノや、サポート材が複雑な形状部分に付くモノは、利用しています。

PLAを溶かす装置も保有されているので、サポート材も綺麗にとれますね。

用途に合わせて選択されているのですね。

それぞれの利用比率はどの程度でしょうか?

社内の3Dプリンターが60%、石川県工業試験場が10%、30%がDMM.makeの3Dプリンター 出力サービスですね。社内で出来ない事は御社にお願いしている感じですね。

現状の3Dプリント業界に対して思うこと

次のご質問ですが、現状の3Dプリント業界に対してどのようなお考えをお持ちでしょうか?

今後は、3Dプリンターの活用が不可欠になってくると考えています。

これまでの加工で作るものは切削加工でした。削り取るという工程で削り取って廃棄する材料があるという無駄な部分がありました。

3Dプリンターで必要なものだけを作れるようになれば、材料にも無駄が出なくなってきますね。

3DCADや3Dプリンターがもう少し低価格になって、誰でも使えるようになればもっと発展していくのではないかと思います。

そうですね。

データ管理の部分ではまだまだ進化の余地がありますよね。

また3Dプリンターは3Dプリンターでしか実現できない形状が出来るので、3Dプリンターを使う事を前提とした設計の仕方など、教育が追い付いていない部分もあると感じています。

このような部分が確立されていけば、3Dプリンターも世の中にどんどん広まっていくのではないかと思います。

DMM.makeに期待すること

DMM.makeの3Dプリンター 出力サービスに対して、このようなサービスが追加されたら、より使いやすいというようなものはありますか?是非今後検討していきたいので、教えて頂きたいのですが。

最新の機種を揃えて頂いているので、非常に助かっています。

またリーズナブルな価格でご提供頂いているので、これも助かっています。

ありがとうございます。

DMM.makeの3Dプリンター 出力サービスは製造で使える形したいと考えています。

利用範囲も試作から最終製品まで使って頂けるように考えています。

そうですね。

納期がある程度把握できると助かります。

例えば今この装置が混んでいるので、発注から2週間かかるとか見えてくると助かります。

弊社もお客様からご依頼を受けて出力しようと思った際、お客様に納期をご提示しなければなりません。

DMM.makeの3Dプリンター 出力サービスにお願いしたら、どの程度かかるのかが分かると助かります。

ホームページ上でチャットのようなコミニュケーションツールがあったようですが、そこで納期を問合せした場合ご回答頂けるのでしょうか?

はい、ご回答できます。

そうなのですね。

そこで納期が分かれば、弊社のお客様にも納期が設定できるので非常に助かりますね。

あと、アルミのダイカストで製造する製品の試作品を作ることがありました。

長さが200mm程あったので、3Dプリンターで作ると僅かの反りが出てきますよね。

製作の向きのよっても変わってきますので、積層方向が縦方向に長いとそれほど反りはでないのですが、横方向に寝かせると反ったりします。

この方向で作って欲しいと依頼のやりとりをした事があるのですが、今後はチャットでも大丈夫なのでしょうか?

そうですね。

お問い合わせフォームやチャットで頂いてもご回答致します。チャットも社内のシステム上ログ文面として残る形になっております。

時間外にチャットでお問い合わせいただいた場合も、ログとして残っておりますので確実にご回答させていただきます。

そうなのですね。わかりました。活用させて頂きます。

株式会社キシテック様 事業のご紹介

最後に3Dプリントで取り組んでいる御社の事業をお伺いしたいのですが。

弊社は、機械設計を主としてやってきており、3DCADによるデータ作成を得意としております。

手書きの図面しかない場合や、2次元の図面しかない場合でも3D化できます。

またお客様が気付かれてない部分の不備の対応や、細かくアドバイスをしながら進めていく事が可能です。

DMM.makeの3Dプリンター 出力サービスや、石川県工業試験場など活用して様々な素材にも対応できます(笑)

また、同時に付属品として金属加工部品なども対応可能です。

3Dプリンターを活用している部分で、御社の得意な業界などは、あるのでしょうか?

単に3Dデータを作れますと言っても、機械部品や複雑な部品になってくると形状的部分であるとか強度的な部分であるとか、それなりの知識がないと厳しいと考えています。

弊社は機械設計から始まっていますので、機械部品に関しては強みがあるかなと思っています。こういう形状にしたら、いいとか悪いとかもわかります。

例えばギアなのですが、リバースエンジニアリングで古い手書きの二次元の図面しかなく、そこからものを造って欲しいと依頼があった事があります。

3Dデータ化して作るのですが、ネジの位置が良くないであるとか古い手書きの図面では読み取れない形状もありました。

その時は機械設計をやっていた経験値から、より良い提案ができました。こういう部分は弊社の強みかなと思っています。

ギアは工業用の機械部品ですか?

そうですね。繊維機械部品の一部ですね。

元々が、ナイロンで出来ていたので、DMM.makeの3Dプリンター 出力サービスのレーザー焼結法(SLS)のナイロンで作りました。

そうなのですね。

今回の事例としていただきました自転車のブレーキは、社内で2Dから3D化した後に社内で試作出力などはされたのでしょうか?

はい、社内の3Dプリンターで出力して形状を確認していました。

他のモノでも、一旦社内の安いFDM(熱溶解積層方式)の3Dプリンターで出力してみて、問題が無いか確認してから、DMM.makeの3Dプリンター 出力サービスのジェットフュージョンでお願いするという事もあります。

自転車のブレーキの試作の評価は、何回ほど繰り返されたのでしょうか?

1種類に対し3回程度は設計変更と再製作をおこなっています。

10種類ぐらいは作りましたね。

苦労された部分などありましたか?

そうですね、流線的な形状があったりして、流面的な部分は作りにくかったですね。笑

1種類はアルミで作られています。

ダイカスト(ダイキャスト)で作られているのでしょうか?もしくは切削でしょうか?

型を作ってやっていますね。一度MJFで作ったものを元に、型を作ってアルミで最終製品を作っています。ジェットフュージョンで作った試作で形状や機能を確認して、問題なかったら金型を作る流れになっています。

販売経路は、どのようなところなのでしょう?

パームブレーキバーという商品名になります。ホームページで紹介しているのと、障がい者施設向けですね。

弊社も貢献できたらいいなと思い、設計的な部分では色々アドバイスさせて頂きました。

2次元を3次元化する事で初めてわかる事もあります。データの時点での修正も結構ありました。

そうなのですね。大変社会貢献度が高いお仕事を請け負ってらっしゃるのですね。

今後ともよろしくお願いいたします

こちらこそ、よろしくお願いいたします。

今回のケースでは、試作の段階で3Dプリンターを利用し、試作を重ね、形状や強度を確認しながら、PA12を素材としてJet Fusion(ジェットフュージョン)で造形した事例をご紹介頂きました。マスプロダクションサービスでは試作品造形・検証から最終製品の量産、そしてプリンターの導入まで企業様をサポートするサービスをご提案させていただきます。3Dプリンターの導入についてなどご質問・ご要望がございましたらお気軽にお問い合わせください。

3Dプリンターの導入についてなどご質問・ご要望がございましたらお気軽にお問い合わせください。