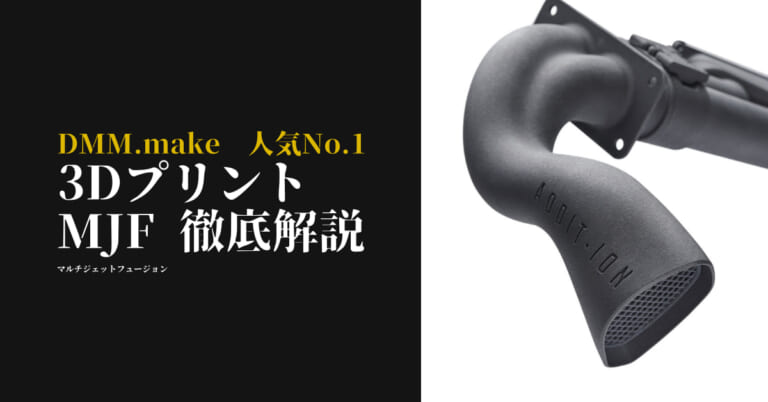

3Dプリンターに触れている方ならばよく耳にする「MJF(Multi Jet Fusion:マルチジェットフュージョン)」。これは日本HP(エイチピー以下、HP社)独自のハイクオリティな造形方式です。

今回はMJFの魅力や他の造形方式との相違点、活用方法についてどこよりも詳しく、分かりやすく徹底的に解説します!

MJF(Multi Jet Fusion:マルチジェットフュージョン)はHP社独自の3Dプリントの造形方式です

Multi Jet Fusion(マルチジェットフュージョン方式)、通称「MJF」 は、粉末状にした熱可塑性プラスチックを敷き詰めて3Dプリントすることで、精緻かつ複雑な部品をスピーディーに製造できる造形方式です。

MJFの大きな特徴は、産業製品で要求されるような高い強度と精度を3Dプリンティングで実現させる造形方式であるということです。

そのため機能試作やデザイン検討のためのモックアップだけではなく、工場治具や最終製品としても幅広い用途で利用いただけるのです。

また造形スピードが速いため、中量生産から1万を超えるような大量生産にも適しています。

2022年11月現在、MJFは世界中で累計1億7,000万個以上のパーツ製造を達成されているそうです!

HP社とMJFの歴史

まずはMJFを生み出したHP社についてみてみましょう。HP社は1939年ビル・ヒューレットとデイヴ・パッカードの2名のエンジニアが創業をしました。米カリフォルニア州パロアルト市の小さなガレージからスタートしました。「シリコンバレー発祥の地」の起源です。

その後、オーディオやパソコン、インクジェットプリンターなどの製品を次々生み出していったのは皆さんもご存知の通りかと思います。HP社はインクジェットプリンター市場で革新的かつ高品質なプリント技術で知られ、プロフェッショナルから家庭用まで広範な製品ラインと信頼性を提供しています。この印刷機の技術を3Dプリントにも応用したのです。

そしてスペイン・バルセロナにあるAM開発拠点にてMJFの製造方法を開発し、2017年より一般販売を開始しました。

造形プロセス全体でなんと400以上の特許を取得しているとのこと!

MJFの基本的な特徴<数値データ>

DMM.make3Dプリントで出力できるMJFの基本的な特徴やデータを見ていきましょう。

各素材の特徴については、後ほど詳しく解説します。

| 寸法精度 | ±0.3% 下限:±0.3mm |

| 最大出力サイズ | 380 × 284 × 380 mm |

| 最小出力サイズ | 0.5 mm 印刷層の厚み:80 μ |

このように非常に高精度で細かな造形も得意としています。

次に、MJFで出力できる素材に共通する特性についてもご紹介します。

- 耐水性…あり(肉厚4 mm以上の場合)

- 耐薬品性…あり(アルカリ、油・グリス、脂肪族炭化水素(アルカン)など)

他、以下の規格に遵守した試験を実施し、合格をしています。

- REACH

- RoHS

- PAHs

- 生体適合性(※PA12GBガラスビーズを除く)

上記の証明書が必要な場合はお問合せください。

MJF対応の3Dプリンター(マシン)

DMM.makeで保有しているMJFプリンターは以下のシリーズです。

- HP Jet Fusion 4200:高精度かつ高強度、優れたコストパフォーマンス、少量~中量生産に最適

- HP Jet Fusion 5420W:Jet Fusion 4200の特徴に加え、白色パーツの造形を可能にした最新機種

長く安心して使うことができるハイクオリティのパーツ製造が叶います。

ただし、ハイエンドプリンターであるため価格は周辺機器を含めると数千万円となり、また4m四方の設置場所を必要とします。そのため3Dプリンターの購入にはややハードルが高いと言えるかもしれません。

しかしDMM.makeのような出力代行サービスをご利用いただければ1品からでも、世界最高峰・MJFの品質を体感していただけます。

MJF のカラー3D印刷

2023年現在、MJFのカラープリントはございません。

MJFはグレーまたはホワイト※での造形となります。DMM.makeでは両方のカラーを選択いただけます。(※ホワイトはPA12W対応のJet Fusion5420Wでのみ造形可能)

染色をご希望の場合は「PA12W ホワイト」をお勧めします。

「PA12W ホワイト」は元の色が白色なので、染色をすると鮮やかな着色ができます。

MJFの造形プロセス

それでは、MJFという造形方式がどのようなプロセスを経て、強固で高精度な造形を可能とするのかをお伝えします。

MJFの造形プロセスは主に4つのステップがあり、これを高速でおこないます。

- 粉末状にした素材を敷き詰める

- 独自のエージェント(インク)を高速噴射する

- 面で熱をくわえ、造形をコントロールする

- 上記を繰り返し、積層する

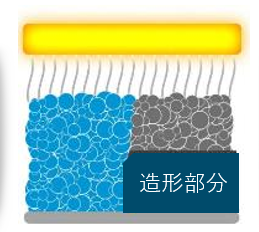

STEP1:粉末状の素材を敷き詰める

細かい粉末状の熱可塑性樹脂を造形エリア全体に敷き詰めます。

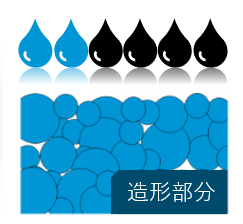

STEP2:素材の上にエージェント(インク)を高速噴射する

その後、3Dプリンターの搭載されているインクジェットヘッドが造形エリアを高速で移動し、HP独自の「エージェント」と呼ばれる2種のインクを噴射します。

- Fusing Agent(フュージングエージェント):溶解促進剤

- Detailing Agent(ディテーリングエージェント):表面装飾剤

これらは造形工程において重要な役割の担っており、Fusing Agent(フュージングエージェント)は粉末の溶融の促す性質があり、Detailing Agent(ディテーリングエージェント)は溶融を防ぐ性質があります。

これらのエージェントを巧みに使い分けることが、高精度な造形を実現する決め手なのですね。

STEP3:ランプで熱を造形エリア全体に加える

エージェントの噴射後、ハロゲンランプによって熱エネルギーを加え、粉末樹脂を溶融・溶着します。プリンター上部に搭載されている温度センサーで細かな温度管理をし、造形品質をコントロールしています。

熱エネルギーをしっかり与え、短時間で溶融・溶着をすることで靭性と強度、耐衝撃性の優れた3Dプリント製品ができます。

STEP4:工程を繰り返し、積層する

STEP1~3の工程を高速で繰り返し、積層していくことで立体の造形物が製造されます。

また、溶融・溶着して造形部分にならず、粉末のまま残った材料はリサイクルされるので廃棄される材料はほぼありません。非常にサステナブルな造形方式だと言えます。

MJF はサポート材を必要としない、では必要な後処理方法とは?

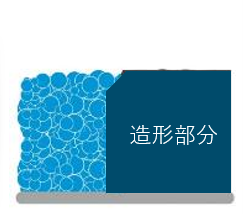

MJF の造形にはサポート構造(造形物を支えるためだけ構造。造形後には除去される)を必要としないため、後処理は簡単であるといえるでしょう。

既にご紹介した通り、MJFは溶融・接着しなかった粉末が造形物の周りに存在します。この粉末がサポートの役割を担うため特別な材料や構造を必要としません。そのため、設計者がデザインされた形状そのもので造形することが可能です。

冷却工程を経て、ビーズブラスト・エアブラスト・ウォータージェットブラストなどで残った粉末を除去します。手動またはタンブラーなどのマシンを使って研磨などの後処理を施すことも可能です。

MJFの対応素材はナイロンが主流

MJF で最も使用されている素材は、最終製品にも最適なポリアミド(PA)のナイロンです。

また

DMM.makeで 利用できるMJF 3D プリント素材のリストは次のとおりです。

| PA11 | 延性に優れた植物由来のナイロン素材 |

| PA12 | 強度に優れ、汎用的に利用いただけるナイロン素材 |

| PA12GBガラスビーズ | PA12よりも剛性に優れるナイロン素材 |

| PA12W ホワイト | 白色で意匠性に優れ、あらゆるシーンに活用できるナイロン素材 |

出力した素材のサンプルチェックなど詳細はこちらの記事にて紹介しています。

また、DMM.makeでは取り扱いがありませんが、TPU(Thermoplastic Polyurethane)という高性能熱可塑性ポリウレタン素材にも対応しています。

MJFを選ぶメリット

MJFの最大のメリットは「工法による形状の制約なく、設計者が本来実現したい形状そのままに、最終製品に求められる強度・同性・堅牢性などを実現できる」ことでしょう。

またMJFは量産を目指して開発されたプリンターのため、大量に造形したとしても、生産効率は下がらず、高品質のパーツを安定的に造形できるのです。

他にもMJFという独自製法と3Dプリンティング技術、それぞれのメリットが掛け合わせられることで、製造業・クリエイティブの現場において新たな価値をもたらします。

- カスタムオーダーメイド製品を大量に生産できる

- 3Dデータさえあれば迅速に生産プロセスに移行できる

- プロトタイプから最終製品まで工場レスで製造できる

- 従来の切削や射出成形と比較して、コストダウンや製造リードタイムの短縮につながる

- 複雑形状の物も一体造形ができ、アッセンブリの手間を削減する

製造業では「マスプロダクションからマスカスタマイゼーションへ」といったトレンドがあります。HP社の3Dプリント技術はこれを前進させたといえるでしょう。

サステナビリティへも貢献

MJFの造形方式は造形時に溶融しなかった粉末材料の大部分をリサイクルをして再活用します。2種類のエージェントで熱を的確にコントロールすることにより、業界でも最高効率の80%のリサイクル率(PA12の場合)で使用が可能です。

また、PA11は植物由来の材料であるため、特に地球にやさしい素材です。

MJFに限らず3Dプリント製品は「必要な時に、必要な材料で、必要な分だけ製造する」のでサステナブルな生産のあり方といえるでしょう。

MJFのデメリット

MJFは優れたパーツあたりの造形単価を実現できるものの、イニシャルコスト(機器導入費)はやや高価なため、造形頻度によっては全体コストが高くなる可能性があります。

【比較】MJFはどのように優れている?

それでは、従来のものづくりのプロセスや3Dプリント技術の他の造形方式と比較して、MJFの優位点を探っていきましょう。

MJFと射出成形 :小型~中型の複雑形状の生産に優位

射出成形は、大量生産において非常に経済的です。一度に多くの部品を作成でき、サイクルタイムが非常に短いため、製品の生産速度が高まります。単位あたりの生産コストが低く抑えられます。

ただし、射出成形には設備や金型の設計と製作にかかる初期費用が高いこと、小ロット生産には向かないこと、設計変更に時間がかかることなど、いくつかの制約も存在します。

一方、MJFは型レスで製造できるため、少量~中量生産においては、製品の生産速度やコストの点からメリットが出るケースも多く存在します。

MJFとCNC加工:複雑形状も容易に

CNC加工はさまざまな材料で非常に高い精度で部品を作成できますが、加工準備のため専門知識とスキルを必要とします。また、複雑な形状や内部構造を持つ部品の製造することは困難です。

MJFの精度はCNC加工に及ばないものの、幾何学的形状や内部構造を持つ部品でも容易に製造できます。また廃材も少ないため、材料の無駄を最小限に抑えることもできるのです。

MJFとSLS(粉末焼結積層造形方式):より異方性が少なく

次に3Dプリント技術における差異も比較してみましょう。

MJFとSLS (Selective Laser Sintering:粉末焼結積層造形方式)はいずれも粉末状の素材を熱により溶着して積層することで造形をするため、ざらついた表面となり、高い強度を持ちます。

ここではDMM.makeで扱っているPA12の物性を比較してみましょう。

| MJF PA12 | SLS PA12 | |

| 引張強度(MPa) | XY方向:48 Z方向:48 | X・Y・Z方向(いずれも):48 |

| 寸法精度(mm) | ±0.3% 下限:±0.3mm | 非公表 |

| 密度(g/cm^3) | 1.01 | 0.90 – 0.95 |

| 1cm^3あたりの価格 | 103円~ | 112円~ |

※2023年9月現在

その差異はプロセスに現れます。

既にお伝えした通り、MJFは「粉末状にした素材にエージェントを加え」「面でハロゲンランプを照射し」溶融・溶着して造形していきます。

一方、SLSでは「素材となる粉末を敷き詰め」「レーザーなどで点として焼き固め」します。

このプロセスによりMJFはSLSより高密度であり、異方性を最小限におさえられ、高い強度と寸法精度をもった物の造形を可能とします。

MJF が最終製品に向いている理由

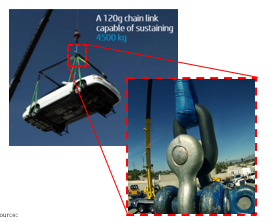

3Dプリント製品は積層されて製造されるため、積層方向の強度のバラつきから最終製品レベルに見合わないとされていました。MJFはこの強度のバラつき(異方性)を最小限にすることにより、これらの課題を払拭できています。

ナイロン素材のもつ材料特性を効果的に活かした製品製造が可能になります。

特に近年誕生した「PA12Wホワイト」は染色用途だけでなく、造形後そのままの色味でも意匠性の高いパーツとして利用いただけます。

MJF が大量生産に向いている理由

3Dプリンターで大量生産をする際に課題だったのは、生産性と単位あたりの生産コストでした。MJFは従来の3Dプリンターでは実現できなかった造形スピードと、生産効率を兼ね備えており、生産性を大きく向上させることに成功しました。生産性が上がることにより部品単位での生産コストを削減できます。

MJF:業界別実用例

MJFは自動車産業や医療技術など、要求水準が高い業界での利用実績が特徴的です。

またDMM.makeでは製造業はもちろん、エンタメ業界、アート・デザイン業界、そして学生・個人のクリエイター様などにも幅広くご利用いただいています。

それでは国内外の業界別のMJF活用事例をみていきましょう。

歯科・医療業界:パーソナライズアライナーの原型

こちらの動画は矯正用のアライナー型をMJFにて3Dプリントした事例です。

歯科矯正用のアライナー(マウスピース)は、患者一人ひとりの口腔環境に合わせ、パーソナライズされている必要があります。

同時に400個の歯形、そして1日当たり5万個のマウスピースを短納期・低コストで提供可能としました。

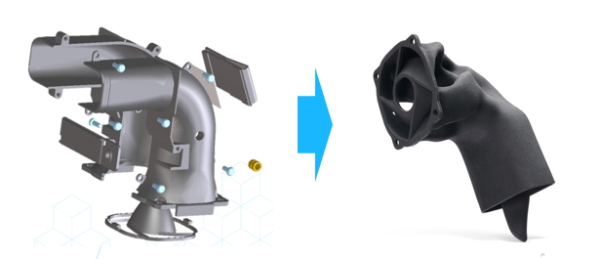

製造業(産業機器):冷却用ダクト部品

こちらはHP社のプリンター内部に搭載されている冷却用ダクトの事例です。

従来は6部品とネジで組付けて製造していた部品を一体化し、最適な風流を造り足すため解析結果を反映した形状で製造。

これにより製造コストは34%削減し、22%風量が向上しています。

また、必要な時に必要な量を造形することで部品の在庫管理の見直しおよびトータルコスト改善も実現しています。

航空・宇宙産業:試作品(DMM.makeを利用)

JAXA発のベンチャー企業・合同会社Space Cubics様には、DMM.makeの3Dプリントサービスにて衛星の試作で「PA12GB|MJF」を選んでいただきました。

3Dプリントした物は機械設計のチェックだけでなく、社内メンバーとのコミュニケーションツールとしても活用されています。

「このまま宇宙機としても使えると思うクオリティ」とご満足いただいております。

出力代行サービスにおける造形方式や素材のご不明点もお気軽にお問合せください。プロフェッショナルが使うMJFのベストプラクティスをアドバイスいたします!

まとめ

MJFは最終製品や大量生産にも使える3Dプリント製品を作れるHP独自の造形方式です。

強度に優れ、製造業だけにとどまらず医療業界や航空・宇宙産業など幅広い業界、そして用途でご利用いただけるとお伝えしてきました。

3Dプリンタ―の魅力は、欲しい物を欲しい量だけ自由に造形できることです。MJFの特徴を生かして、ぜひ皆さんだけの使い方も見つけてみてください。