自動車用・家庭用ケミカル用品の製造販売を行う株式会社ソフト99コーポレーションのグループ会社 アスモ株式会社 パナックス事業部の堺谷様にお話しを伺いました。アスモ株式会社 パナックス事業部は、親会社である株式会社ソフト99コーポレーションの革新的で常に市場に驚きを与える商品開発の一翼を担って、樹脂製品のプロダクトデザイン・商品開発・設計を行っています。試作から最終製品に至るまでの造形をDMM.make 3Dプリントサービスにご相談いただきました。

プロフィール

堺谷 哲也(さかいたに てつや)

アスモ株式会社 パナックス事業部

株式会社ソフト99コーポレーション (東京証券取引所市場第二部)

アスモ株式会社 パナックス事業部 デザイナー。京都精華大学デザイン学部VCD卒業後、株式会社パナックス(現在のパナックス事業部)に入社。企画設計・デザイン、金型、成形、品質管理、量産に関する全てに携わり、現在に至る。

企画したもののモデリングは全て試作専門の会社に依頼しており、 製作方法も切削加工なので試作費がかなり高かった。

DMM.makeを活用することによって、コスト的な課題解決にとても有効で、クオリティ面でも満足のいく仕上がりを得られた。

委託先のスピード的な部分や、対応の良さ、会社の信頼感ですね。

あとは、必要に応じて様々な造形方法や、材料が選択できるという部分ですね。

コストメリットとして、1/4~1/5程度まで抑えられた。

3Dプリンターを活用する前の課題

この度はインタビューにご対応頂き、誠にありがとうございます。 本日は、よろしくお願い致します。

アスモ株式会社の堺谷です。よろしくお願い致します

御社がDMM.makeの3Dプリンター 出力サービスで作成されているものに、私どもも興味がございまして、弊社でもとても参考になるのではと思っております。

ありがとうございます。

それでは早速インタビューを始めさせていただきます。

3Dプリンターを活用する前はどのようなビジネス課題があったのでしょうか?

弊社のパナックス事業部は、親会社である株式会社ソフト99コーポレーションの車用メンテナンス製品のエアゾール用ノズル付きキャップや、カーシャンプーボトル・キャップといった容器の設計・デザイン・試作、それから金型や成形の手配から納品までを担っている事業部になります。

それ以外では、自社オリジナル製品の開発やグループ会社や外部の企業様からのご依頼を受けて企画サポートや設計開発支援なども行っています。

以前は企画したもののモデリングは、全て試作専門の会社にお願いしていました。 製作方法も切削加工なので試作費がかなり高かったんです。

モデリングする目的は色々ありますが、何パターンか試作してフィーリングチェックや機能性を確認してみたい場合コストが課題でした。

そこで、DMM.makeの3Dプリンター 出力サービスが、コスト的な課題解決にとても有効で、クオリティ面でも満足のいく仕上がりで、良く利用させてもらっています。

恐縮です。ありがとうございます。

御社の造形物の中で、型のようなものを造形して頂いて、ゴムかシリコンを流し込んで、ご利用されているように思えるのですが。

そうですね。

ボルトで分割できるような形になっています。

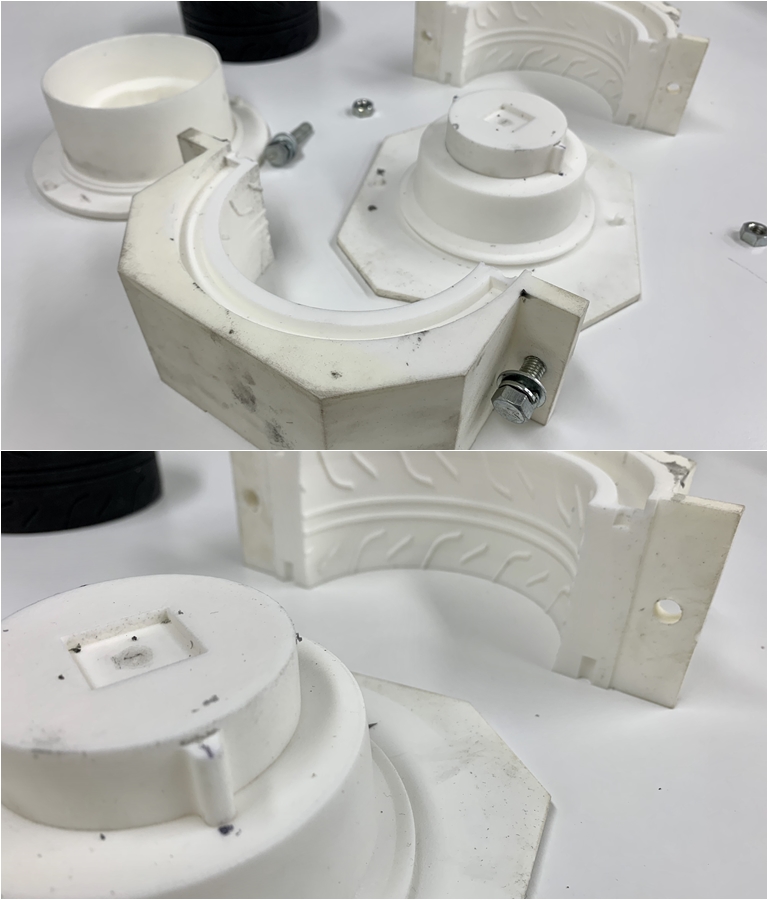

これは部内で企画した提案品を内製する際に製作した型枠(注型型)になります。

組み立てた型に、シリコンを流し込んで、中抜きを抜いて出来たものがこちらになります。

タイヤ型のシリコンゴムで、ワックス缶に被せる取手を兼ねたフタになります。

ワックス缶のフタは樹脂製がほとんどなのですが、意匠性と機能性を兼ね備えたものがあっても面白いんじゃないか、ということで作ってみたものになります。

DMM.makeの3Dプリンター 出力サービスでこの注型の型枠を作らせて頂きました。

注型の型枠に使って頂いている素材が、恐らくナイロン系の樹脂ではないかと思いますが。

そうですね。ナイロンの粉体ですね。

面白いですね。粉体のナイロンで注型の型枠を造形するという事が、今まであまり事例がなかったんですよ。ポーラスなので、表面が割と荒く食い付いてしまうのではと思っていました。

仕上げにもある程度手間が掛かってしまうので、当社では注型の型枠にナイロンという事は考えた事は無かったです。

バレル研磨のオプションを御社にお願いしてシリコンの抜けを良くしたり、型を細かく分割して離型しやすくして、離型剤も相性の良いのをいくつか試したり、注型の型枠として使えるように、色々試行錯誤しながら完成させたという経緯があります。

そうなんですね。

やはり単純に造形しただけでは、上手くいかないだろうなとは想像できます。

そうですね。

この前にもう一つ製作していたのですが失敗しました。それを踏まえた上で、分割方法を変更したり、シリコンを注ぎやすく、真空ポンプで脱泡もしやすくとか、何処をどうしたら上手くいくかなって色々と試行錯誤して最終的にこのような注型の型枠になった感じです。

是非、今後弊社でも試してみたいと思います。

今おっしゃられていたコスト、クオリティを解決する点として、どのような部分が社内で検討、重視されたのでしょうか?

そうですね。委託先のスピード的な部分や、対応の良さ、会社の信頼感ですね。

あとは、必要に応じて様々な造形方法や、材料が選択できるという部分ですね。

弊社でも他社の3Dプリンターを保有していまして、時間がないときは助かります。ですがモデル材が結構高額なので、自社で一つ作るにしてもかなり高額になる場合があります。

そこで、粉体造形であれば比較的安価に作れて、品質も良いというところですね。

例えば社内の3Dプリンターで作ってしまうと、モデル材とサポート材の部分で、10万円近くかかってしまいます。

DMM.makeの3Dプリンター 出力サービスにお願いすると2~3万円で出来てしまいます。弊社もクライアントへ提案しやすくなるというメリットがあります。

当サービスを選ばれて、コストメリットとして、1/4~1/5程度まで抑えられたという事でしょうか?

そうですね。はい。

社内でも、3Dプリンターがすぐ横にあるので、業務スピードで言うと、利点でもあるのですが、コストという部分も大事ですので。

お客様へのご提案など、ビジネス面でもメリットがあったという事ですね。

DMM.makeの3Dプリンター 出力サービスを活用する決断をされた理由というのは、やはり、コストメリットが大きかったという事でしょうか?

そうですね。コストメリットと、ナイロンの粉体造形の仕上がりの良さ、あとは強度ですね。強度があるにもかかわらず、比較的柔軟性もあるというところですね。

割れにくいであるとか、物性的にも色々なモノを造形する上で、非常に有利な材料という認識をもっています。

カーケミカル、カー用品の設計・デザインでは、プラスチックボトルといった中空品を作る事が、わりと多くてですね。

中のサポート材の量がコストにカウントされて原材料費が上がってしまいますので、粉体造形や光造形のような積層方法でないと、中空品は難しいのではないかと考えています。

なるほど。

そのような理由で、DMM.makeの3Dプリンター 出力サービスを選ばれたのですね。

現状の3Dプリント業界に対して考えていること

次のご質問ですが、現状の3Dプリント業界に対して、どのようなお考えをお持ちでしょうか?

ここ最近、フリーのCAD/CAM ソフトウェアが出始めています。

3Dの設計・デザインの垣根が下がってきて、一般の方でも設計をして、御社のようなサービスを利用して造形出力するということが、簡単になってきていると思います。

また遠方でも、オンライン・リモートで3Dデータのやり取りも出来るようになって、「このようなモノを造りたい」ということが、データを用いて分かりやすく伝えやすくなったのが、最近の3Dプリントの現状なのかなと思いますね。

ありがとうございます。

弊社もWebから3Dデータをアップロードしていただくだけで、ご注文が完結できるようになっています。その辺りも先ほど課題解決の一つとして仰られたスピード感という事なのですね。

DMM.makeに期待すること

DMM.makeの3Dプリンター 出力サービスに対して、このようなサービスが追加されたら、より使いやすいというようなものがあれば、是非、今後検討していきたいので、教えて頂きたいのですが。

塗装のようなサービスはされているのでしょうか?

ちょうど、簡易塗装のWebサービス化を開始しております。(※2020年8月末リリース)

意匠面で、ウレタンでのサーフェイス塗装になります。

簡易塗装になりますが、ある程度、低価格なサービスでご提供できるかなと思っております。

しっかりマスキングなどを行って、モックアップとしてもご利用したい場合は、ご要件事項が増えてまいりますので、法人様限定にはなりますが、ご相談・お見積りベースとなっております。

ありがとうございます。大変興味がありましたので、ご質問させて頂きました。

是非機会があれば、ご相談下さればと思います。

アスモ株式会社様の事業について

では最後に、3Dプリントで取り組んでいる御社の事業をお伺いしたいのですが。

私が所属している事業は、株式会社ソフト99コーポレーション製品のプロダクトデザイン・設計・商品開発をサポートする部門になります。

デザイナーがデザインだけをしているだけではなく、コンセプトワークから始まり、イメージ構築、製品デザイン、素材検証、モデル製作など、最終地点である成型品の量産から納品までをイメージしながら行っております。

DMM.makeの3Dプリンター 出力サービスは、実際の製品精度で仕上げられるので、利用させていただいております。

社内で設計して、御社で出力していただいて、製品相当のモノを仕上げているという部分が、非常に信頼性が高いと思っております。

ありがとうございます。

そういった部分で、例えば先ほどご紹介頂きました注型の型枠を作られて、そこにシリコンゴムを流し込んで製品イメージに近い試作品を作られているのですね。

はい。注型の型枠にシリコンを流し込んで、真空引きをして中の気泡を排出して、作っています。

想定した使用方法では、ゴムライクのような軟質の積層造形品ではひび割れてしまったり、硬度が適切ではないと判断して注型で製作することにしました。

こちらの試作品は、どのような利用用途になるのでしょうか?

実際は、軟質のエラストマー素材を想定しているのですが、試作品もそれに近いシリコンゴムで、柔軟性を活かした変形利用が可能になっております。

ワックス缶の蓋だったものを変形させると、取手とスポンジが一体になっている塗布する道具に変わる、ワックス缶の蓋を兼ねた塗布する道具になります。可変したフードで、手の汚れを防ぎながら、ワックスを塗るという利用用途になります。

凄いですね。このワックスを塗る対象は、車のどのような箇所になるのでしょうか?

車のボディーでも良さそうですが、この製品は、タイヤに黒いワックスを塗る為の道具ですね。

それで試作品の形状を、遊び心で車のタイヤ風にしてみました。

タイヤのワックスは、黒いワックスですのでスポンジの小さな取手を掴んで塗っているうちに、手が黒く汚れてしまうことがあります。この試作品は可変させた状態で掴むと、手を汚さずに安全に塗布作業がおこなえるというものになります。

面白いアイディアですね。

この試作品は、どちらで製品化されているのでしょうか?

こちらの試作品は提案品で、製品コストが合わなくて残念ながらボツとなりました(笑)

弊社が容器を供給している、株式会社ソフト99コーポレーションのカーシャンプーやWAX、窓ガラスの雨をはじく「ガラコ」などの自動車用ケミカル用品、メガネをすっきりまる洗いできる「メガネのシャンプー」などのホームケア用品などは、全国のカーショップやホームセンター、ドラッグストア様などの店頭で販売されています。よろしければ、ぜひお買い求めください。

他にも、様々な製品がございますが、こちらの丸い製品はどのようなものでしょうか?

左の写真は、株式会社ソフト99コーポレーションの「ルームピア コンパッタ 未塗装樹脂用ツヤ出し」という製品で、車内の未塗装樹脂部分のツヤ出しと、キズ隠しが出来る、ツヤ出しワックスになります。→製品ページ

開発時では、右の写真の白っぽいリング部分を、DMM.makeの3Dプリンター 出力サービスにお願いして積層シリコンで試作しました。

製品はエラストマーになります。蓋を開けると、蓋と一体になっているツヤ出しスポンジが出てきて、車内のダッシュボードを手軽に綺麗にできるものですね。車内のダッシュボードが傷つく事を避ける為に、軟質のリングを装着しました。

こちらの製品は、どちらで販売されているのでしょうか?

そうですね。全国のカーショップやホームセンター様などの店頭で販売されています。

他にも、アイディア商品がありそうですが 笑

傘の用品ですか?

そうですね。これは、KASAのSAYAという弊社オリジナル製品になります。

左の写真の、一番右側のグレー色の試作プレートは、DMM.makeの3Dプリンター 出力サービスで、MJFグラファイトの磨き仕上げで造形していただいたものになります。

製品は、表プレートが、眼鏡のセルフレーム素材でも使われているアセテートや、天然竹素材を採用しました。裏プレートは、ポリカーボネートという樹脂です。

この2枚をゴム紐で連結させていて、後ろには取り付け用のカラビナが付いています。

普段から鞄などのアクセサリーとしてぶら下げておいて、傘や日傘が不要なときに差し込んで頂くと、傘を手で持たなくても運べるので両手が塞がらない便利な製品になります。

販売ルートがないので、大量の在庫を抱える事はリスクが大きかったので、簡易型を製作してクラウドファンディングサイトのMakuakeを利用して、小ロットで受注生産が可能な製品としてプロデュースしました。→製品ページ

面白いですね。

DMM.makeの3Dプリンター 出力サービスでも、マスプロダクションサポートサービスを展開しております。

小ロット生産や、最終製品としても使用可能ですので、今後、是非、ご活用下さい。

このようなアイディアは、社内でどのような形で、企画となって進むのでしょうか?

社内では、アイデア創出会議があって「こういったものがあったら便利じゃないか」「こういった部分が不便に感じるよね」という部分を解消する、世にない新しいモノを考える会議です。

会議は、月1回設けていまして、いろいろ試作をする段階で、DMM.makeの3Dプリンター 出力サービスを使わせてもらっています。

社内の会議で、形状までざっくり決まるものなのでしょうか?

手作業で、発泡スチロールを削ったりだとか、ダンボールをガムテープで切った貼ったという所から、まずは始まります。

このような形状がいいのでは?となったら、設計作業に入り3Dデータを作ります。その後、御社のサービスや社内の3Dプリンターで試作品を作ってみます。

試作したものを実際に使ってみて、やっぱりもうちょっとこうだなとか、トライ&エラーを繰り返して、改良しながら徐々に理想とするイメージに近づけていきます。

弊社にご注文頂く際は、最終製品のケースもあるのでしょうか?

そうですね。

同じような形で何度か造形をお願いする事があるのですが、最初は試作から始まって、繰り返して造形していく中で、段々と最終製品に近づいていきます。ほぼ最終製品を造形していただいた事もありますよ。

理想的な3Dプリンターの使い方をされているのですね。ありがとうございます。

株式会社ソフト99コーポレーション様の容器は、御社で全て製造されているのでしょうか?

全てではありませんが、弊社が設計した多くの容器やキャップを使っていただいています。

3DCADデータを設計する技術者の方は、御社にいらっしゃるという事ですね?

そうですね、僕ともう一人で、合計二人だけですね。

一応、少数精鋭ってことにしています。笑

そうなんですね。笑

凄いですね!

これまでは、株式会社ソフト99コーポレーションの製品の容器を開発・設計をしていましたが、先ほどの、傘のSAYAのような弊社オリジナル製品の開発は、社内の経験値を上げるという目的で、新しい技術や、新しい素材での「ものづくり」に取り組んでいます。

そのような部分で、若い人材の柔軟な発想が必要かなとも思っていて、設計者・開発者の増員は必須だとも考えています。

今後もぜひ御社のサービスを活用していきたいと考えておりますので、よろしくお願いいたします。

今回のケースでは試作の段階から3Dプリンターを利用し、繰り返し試作を重ね、仕上がりの良さや強度を保ちながらもコストを抑え、最終製品を造形した事例をご紹介頂きました。

マスプロダクションサービスでは試作品造形・検証から最終製品の量産、そしてプリンターの導入まで企業様をサポートするサービスをご提案させていただきます。

3Dプリンターの導入についてなどご質問・ご要望がございましたらお気軽にお問い合わせください。