植物工場用ロボットで農業の未来を切り拓き安定した食糧供給に貢献する。植物工場での果実の全自動栽培を目的とした各種ロボットの研究開発を行っているHarvestX株式会社の市川様にお話しを伺いました。ロボットのアタッチメントと車輪部分に、3Dプリンターを利用する為に、DMM.makeにご相談頂きました。

プロフィール

市川 友貴(いちかわ ゆうき)

HarvestX株式会社 代表取締役社長。

農業用組み込み機器や植物工場におけるFA設計経験などから植物工場の課題や可能性を認識し、HarvestX株式会社を創業。

個人用のデスクトップタイプの3Dプリンターだと使える素材が限られていて強度的に足りなかった。

大きな造形物になると出力時間が掛かった後で失敗すると開発費的にもダメージ大きかった。

歪みなどなく確実に届いた。コストとしても問題はない。

自分達で出力して失敗したりサポート材を除去する時間などを考えると、DMM.makeの3Dプリンター 出力サービスを使わせていただいても、コストとして問題ないかなと思っています。

事業のご紹介

いつもメールでやり取りさせていただきありがとうございます。

いつもいつも、ありがとうございます。

先日リリースしたロボットの足回りは、DMM.makeの3Dプリンター 出力サービスのナイロンを利用させて頂いております。

ありがとうございます。

以前はアタッチメントを作る際も利用させていただきましたね。

本日はインタビューに応じていただきありがとうございます。 早速ですがインタビューを始めさせていただきます。

御社がどのような事業展開をされているか、お聞かせください。

学生のプロジェクトからスタートし、2020年8月に法人として設立いたしました。

事業内容としては植物工場向けの果菜類の受粉と収穫を自動化するロボットの開発を行っております。

現在はいちごに注目し受粉と収穫という、これまで人間の負担が大きかった作業を自動化するロボットの開発を進めています。

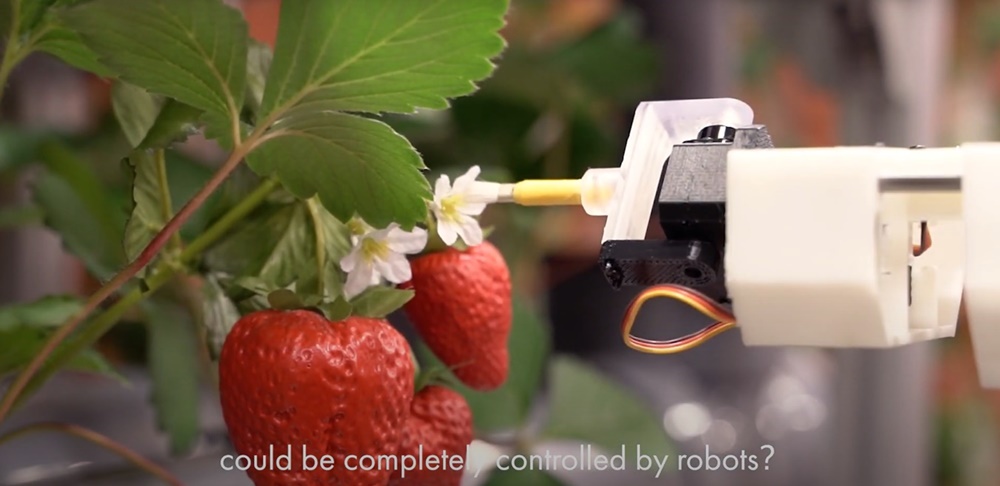

アームのようなモノが付いている部分が受粉作業を行う部分なのですね。

そうですね。弊社のミッションとしては、「ロボットによる完全自動栽培で安定生産・人材不足に貢献する」という事を掲げてプロジェクトを始めております。

こちらがPV( Promotion Video )になります。

HarvestX: Plant Pollinating & Harvesting Robots for Future Farming

最近は、レタスなどの「葉物」野菜は屋内での栽培が増えてきております。

コンビニエンスストアのサンドイッチなどにも使われてきています。屋内での植物工場のメリットとして一番大きいのは、外部環境に左右されずに安定生産できる点です。

動画も非常にロボットの動きが滑らかですね。

ただ「果菜」の植物工場は様々な課題があり、現状あまり存在しておりません。その中で弊社が一番注力している果実がいちごです。いちごを選んでいる理由は、一年中需要がありかつ単価が高い果物だからです。

いちご栽培のフェーズを大きく分けると3フェーズになり、「植え付け」「受粉」「収穫」になりますが、一番課題が大きいフェーズが「受粉」のフェーズです。

「受粉」のフェーズですか?

一般的な果物や野菜は、ハウス内にミツバチを放し飼いして受粉をさせ実をつけさせているのです。

しかし、植物工場内では、太陽光が当たらず閉鎖的な狭い空間でミツバチがストレスを感じてしまい受粉せずそのまま死んでしまう為、ミツバチを飼育する事が難しいのです。

つまり植物工場内では、ミツバチを飼育できないので受粉させる手段がないのです。ここが課題で果菜類の工場が出来ていないという現状です。

いちごはハウス栽培をよく見かけるのですが、受粉させる作業はやはりミツバチなのでしょうか?

そうですね。毎年、農家様がミツバチを購入されて放し飼いする事で受粉させていますね。

ハウスであれば太陽光も当たるので、ミツバチがストレスを感じにくいので受粉できるという事なのでしょうか?

ミツバチは太陽光がある方向を感じています。太陽光が無いと巣に戻れなくなったりする特性があります。この辺りの話はマニアックでディープな話なのですが。笑

次に大きいのが「収穫」フェーズでの課題ですね。

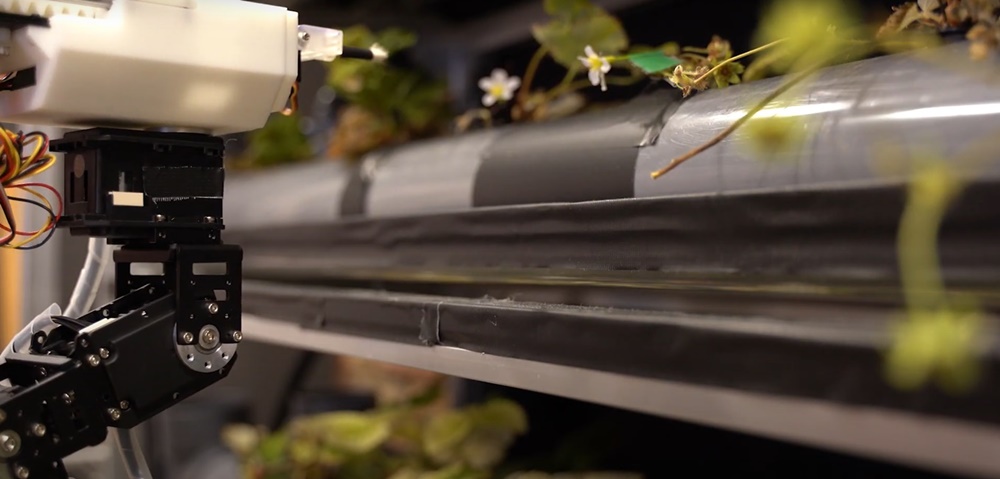

各社様の収穫ロボットは農園に入れる前提で作られています。

ただ、農園内でミツバチは飛んでいるのですが、ミツバチ自体は受粉する為に飛んでいるのではなく生きるために花に飛んで蜜を集めています。

そうするとミツバチは好き勝手に受粉するので、例えばいちごの場合は密集して果実が実ってしまいます。

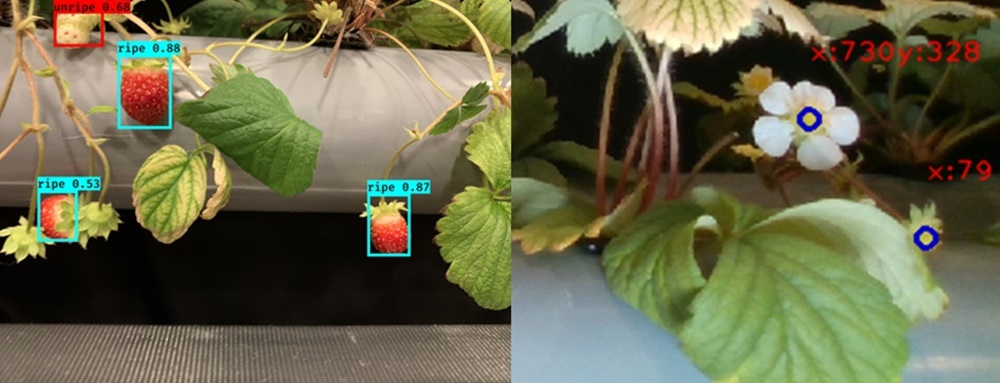

密集して果実が実ってしまうと、物理的にロボットが入り込めなくなったり、画像検出での処理が難しいという問題があります。

確かに密集すると果実が重なって個体の画像検出が難しいですね。

各社様の従来のロボットは、収穫に着目しこのような複雑な状態をどうやって攻略するか?というアプローチでした。しかし、弊社は収穫の難易度を下げる為に受粉に着目しています。

具体的には今までできなかった受粉の制御が可能になり、収穫ロボットが収穫しやすい間隔で実る間隔を統一したり、花が咲いている時間で受粉のタイミングをずらし収穫するタイミング自体をずらす事も出来ます。

作っているモノとしましては、ミツバチの代わりに受粉を行うロボット・人の代わりに収穫を行うロボットでなるべく実に触れずに収穫します。

あとは、ディープラーニングを使ったアルゴリズムで果実の成熟度を判定しています。

御社は着眼点の違った側面からアプローチされたのですね。

3Dプリンターの活用方法

DMM.makeの3Dプリンター 出力サービスでは、このロボットのアタッチメントをナイロンで出力しています。あとは、いちごの下に隠れている車輪もナイロンですね。

全体的な事業としては、弊社はいちごの生産を行いたい方々に対して工場向けのツールのご提供をしています。 弊社のロボットを植物工場にご導入していただくくことで、安定した果菜類の生産が可能なり、需要に合わせて生産や外気に触れさせず食品加工工場に直結させる事で、コストを抑えられます。

最初は果実の植物工場を創る事が目的になっているのですが、最終的には完全自動栽培、一切ヒトの手が触れない状態で果菜類の安定生産と品質の確約を実現したいと考えております。

活動しているチームは、NHK 学生ロボコン2018にて優勝経験を持つメンバーなど、工学分野に精通したメンバーで開発しております。

ありがとうございます。すごく理解できました。以前お見せいただいた時は、単純に水耕栽培と考えていたのですが完全に違いましたね。

受粉のシステムで、最終的には生産から食品加工工場までのシステムを創るためにやっていたのですね。

以前のモノは、実験環境として用意していただけなので。笑

植物工場はハウスで作るよりもコストがかかったりして、経営が上手くいかないイメージとしてあったのですが、果菜類のような単価が高いモノが作れたり完全自動化する事が出来たら、かなりメリットがあるのではと思いました。

現状、植物工場で黒字化できているのは1割~2割程度で、残りはトントンか赤字ですね。葉物だと体積当たりの単価が低くなったりしますし。

あとミツバチを飛ばしてやっている植物工場もあるのですが、折角、工場というヒトが管理出来る環境を作ったにも関わらず、ミツバチを外から持ってくる事によって菌が付着していたり病害が発生してしまうリスクがあったりします。

そういった部分で、弊社のロボットをご利用頂く価値はあるのかなと思っております。

ミツバチを使わなくていい植物工場が運用できるのは、先進的で面白いですね

課題として、まずは果菜類の植物工場を実現する事なのですが、「ミツバチがいなくなっても、新しい受粉の手段があるよ。」という受粉のコア技術として先行して取り組めたら、今後、社会にとってもいい事なのかなと思ってやっています。

ご紹介ありがとうございました。

DMM.makeを活用し、最終製品として使用

ロボットのアタッチメントと車輪ですね。ナイロンで出力しました。

車輪をナイロンで出力された理由は何でしょう?

個人用のデスクトップタイプの3Dプリンターですと、使える素材が限られていて強度的に足りなかったりします。大きな造形物になると、出力時間が掛かった後で失敗すると開発費的にもダメージがあります。笑

そういった意味で出力した造形物が確実にものとして届くというのは、スケジュールを立てる部分で安心感がありました。

確実性のような部分ですね。

そうですね、車輪としても綺麗でしたし。車輪で歪むと性能にも響いてきますので。

自分達で出力して失敗したりサポート材を除去する時間などを考えると、DMM.makeの3Dプリンター 出力サービスを使わせていただいても、コストとして問題ないかなと思っています。

デスクトップ機の3Dプリンターですと、どのぐらいお時間はかかっていましたか?

20時間弱ぐらいですね。

最初ABSで出力していたのですが、反りがあると使えなくなったりして4回ぐらい出力し直しましたね。

それで、4日間ですものね。

ちょっと、疲れてしまいました。笑

ナイロン3Dプリンターは、綺麗ですし色もかなり白に近く写真映えもいいですね。笑

安心して使えました。笑

自分達でサポート材を除去したり4回程度失敗したという事を考えると、DMM.makeの3Dプリンター 出力サービスを利用したほうが、割安という事でしょうか?

そうですね!笑

3Dプリンター導入前の工法

3Dプリンター導入前の工法についてお聞かせください。

最初はデスクトップタイプの3Dプリンターで試していて、弊社のナイロンに切り替えたという事でしょうか?

はい、そうですね。

他には板金だったり切削加工であったり、ご利用されている部分はあるのでしょうか?

板金や切削はありますね。Webのオンデマンド製造サービスを使ってますね。

ゼロから形を作るより削ったほうがコストは安いですね。

今Webのオンデマンド製造サービスで作っているモノはどのぐらいの価格のモノなのでしょうか?

板金ですと1枚2,000円~3,000円ぐらいですね。切削ですと1万円~1万5,000円ぐらいですね。

例えば、タイヤのハブとか。

どの部分を3Dプリンターで作るか、最初の設計段階から考えていらっしゃるのでしょうか?

アタッチメントとか今後仕様変更がありそうな部分は3Dプリンター前提の設計をしていますね。

イテレーションを行う部分は3Dプリンターという感じでしょうか?

そうですね。

DMM.makeを活用する決断した理由

DMM.make 3Dプリントサービスを活用する決断された理由はなんでしょう?

価格とリードタイムが一番良かったですね。周囲でも、DMM.makeの3Dプリンター 出力サービスを利用されている方々が多いですね。

3DデータをWebにアップロードして出力できるという点で、発注から納品までのフローがシンプルで、利用しやすいですね。

3Dプリンター導入後の変化

3Dプリンター導入後どのような変化がありましたか?

スケジュールを立てる際、納期が予め決まっていますので、詳細なスケジュールが立てられるようになりました。今までは失敗か成功か、みたいな事をやっていたので。

後は設計の際に特定の部品はDMM.makeの3Dプリントサービスの素材前提で進めるとかありますね。使える材料の幅が広がって開発に活かせるようになりましたね

ナイロン以外でも出力された事はありますか?

別件では、MJF(マルチジェットフュージョン方式/Multi Jet Fusion)ですね。

その時はいかがでしたでしょうか?

ナイロンとそれ程値段が変わらなくて良かったですね。

お客様のプロダクトとか、切削するまでもない部品や加重がかからない部品にも安心して使えたりしますね。

今MJFの材料は3パターンご用意しております。

ナイロンと同じ素材のPA12とガラス強化系の素材、PA11という若干靱性がある素材があります。

用途に合わせてご利用頂ければと思います。

ものづくり業界に今後期待していること

これまではメールベースで二次元のデータを送って加工の見積もりをして貰って、銀行振り込みをしていて凄く時間を取られていました。

最近はハードウェアでもアジャイル的な開発をされる会社が増えてきて、特にスタートアップだとそういう形が増えてきています。

加工サービスを使う上で、Webで完結出来たり設計した3Dデータファイルのまま送信出来たりすると、開発も進みますし無駄なコミュニケーションが無くなると思いますね。

徐々に他の加工サービスも、Webで完結出来るとすごく嬉しいなと思います。

そこは弊社も掘り下げていきたい領域ですので、これからもご期待にお答え出来るように頑張っていきたいと思います。

塗装面が指定されて指定通りに塗装できるサービスなどは、ニーズもあるのではと思っています。塗装や後処理の部分でコミュニケーションを削減出来るようなサービスも、設けていきたいと思っています。

あとDMM.make3Dプリントサービスに対して期待している事としては、翌日配送ができればいいなぁと思いますね。超急ぎの案件などに利用したいですね。笑

そうならないように、設計すべきなのですが。笑

粉末焼結積層造形方式(SLS)は、処理に凄く時間が掛かってしまうんですね。

製造時間で24時間~48時間程度かかります。その後粉末焼結の場合は冷却処理が入ります。

大体170℃ぐらいまでチャンバー内を昇温するので、それを自然空冷するのに2日間程度かかってしまうんですよね。

あ、そうなんですね。

では、配送というより処理に時間がかかっているんですね。

4日未満に中々出来ない理由が、粉末を焼き固めて冷却する工程に時間が掛かっている部分なんです。急速に冷却すると変形したりするので、それを避ける為に2日間程度置いて冷却しています。

樹脂のアニーリングの処理に近いので、強度を高める作用も同時に動いています。ゆっくり取り出す事によって、アニーリングが進み樹脂の強度も増すという事も発生しています。

沢山のお客様からご要望が多く未だお答え出来ないのが、粉末を焼き固めて冷却する工程に時間が掛かっている部分が大きいからですね。

今後の展望

最後に御社の今後の展望をお聞かせください。

今まで出来ていなかった完全自動栽培の植物工場の実現をやっていきたいなと思っております。DMM.make様とも様々な分野でご一緒できたらなと思っております。

ありがとうございます。今後とも、よろしくお願いいたします。

本日はありがとうございました。

ありがとうございました。今後とも、よろしくお願いいたします。

今回のケースではイテレーションで開発・設計される部分を、3Dプリンター前提で設計し、最終製品を造形した事例をご紹介頂きました。

マスプロダクションサービスでは試作品造形・検証から最終製品の量産、そしてプリンターの導入まで企業様をサポートするサービスをご提案させていただきます。

3Dプリンターの導入についてなどご質問・ご要望がございましたらお気軽にお問い合わせください。