※ この記事はAll3DP.com掲載の記事「The 7 Main Types of 3D Printing Technology」を翻訳・転載したものです。

もしあなたが3Dプリンティングの素晴らしい世界に初めて足を踏み入れたのなら、歓迎してお迎えいたします。きっと楽しく、便利で、刺激的で、有益なものに出会えるはずです。

3Dプリントの初心者の多くが直面する課題は、3Dプリント方式の種類を区別することです。初心者は、3Dプリンティングを、高温のノズルから押し出されたプラスチックの糸を積み重ねて形を作るものと考えていますが、それ以上のものなのです!

実際、3Dプリンティングは積層造形とも呼ばれ、まったく異なる機械や材料を使用した、まったく異なる3Dプリントプロセスを網羅する包括的な用語です。

鉛筆立てからロケットエンジンまで、今日3Dプリントされているものをいくつか思い浮かべてみてください。たとえば、すべての3Dプリントはデジタルモデルから始まります。部品や製品は、コンピュータ支援設計(CAD)ソフトウェアを使用して設計されたデータや、デジタル部品リポジトリから取得したファイルとして始まります。次に、設計ファイルは、3Dプリントするためのスライスやレイヤーに分解する特別なソフトウェアにかけられます。このソフトウェアは、3Dプリントの種類や3Dプリンターのブランドによって異なることが多く、モデルを層ごとに変換し、3Dプリンターが従うべきパスの指示を生成します。

この使いやすいガイドでは、各技術の違いと、それぞれが一般的にどのような用途に使われるかをご紹介します。

なぜ7種類なのか?

積層造形の種類は、製造するものや使用する材料の種類によって分けることができますが、世界的な構造を適用するために、国際標準化機構(ISO)は一般的に7つの種類に分類しました。

- 材料押出方式|MATERIAL EXTRUSION

- 光造形方式|VAT POLYMERIZATION

- 粉末床溶融結合法|POWDER BED FUSION

- 材料噴射方式|MATEIAL JETTING

- 結合剤噴射方式|BINDER JETTNG

- 指向性エネルギー堆積法|DIRECTED ENERGY DEPOSITION

- シート積層法|SHEET LAMINATION

しかし、これら7つのカテゴリーでさえ、増え続ける様々な技術のサブカテゴリーやハイブリッド方式を網羅するのは困難です。以下では、そのすべてを網羅します!

材料押出方式|MATERIAL EXTRUSION

材料押出とは、その名の通り、材料をノズルから押し出すことです。通常、材料はプラスチックフィラメントで、加熱されたノズルから押し出されます。プリンターは、造形準備ソフトウェアによって決定された経路に沿って、造形プラットフォーム上に材料を堆積させます。その後、フィラメントが冷えて固まり、固形物が形成されます。これは3Dプリンティングの最も一般的な方式です。

一見簡単そうに聞こえるかもしれませんが、プラスチック、金属ペースト、コンクリート、バイオゲル、さまざまな食品など、押し出すことができる材料に実質的に制限がないことを考えると、非常に幅広いカテゴリーであると言えます。この種の3Dプリンターは、約100ドルから7桁ドルまで幅広い価格帯があります。

- サブカテゴリの名称:Fused deposition modeling (FDM) / Construction 3D Printing / Micro 3D Printing / Bio 3D Printing

- 利用可能な素材:プラスチック / 金属 / 食品 / コンクリート / その他多数

- 寸法精度:±0.5%(下限±0.5mm)

- 主な用途:プロトタイプ / 電子部品筐体 / 形状および適合試験 / 治具および固定具 / インベストメント鋳造パターン / 住宅など

- 強み:最も低コストな3Dプリント方法 / 幅広い材料

- 弱点:材料特性(強度、耐久性など)が低い場合が多く、一般的に寸法精度が低い

熱溶解積層方式(FDM)

FDM 3Dプリンタは数十億ドル規模の市場であり、子供向けの基本的なモデルから製造業者向けの高度なバージョンまで、数千台のマシンが存在します。時折、FDM機が溶融フィラメント造形(FFF)と呼ばれるのを耳にするかもしれませんが、これはまったく同じ技術です。

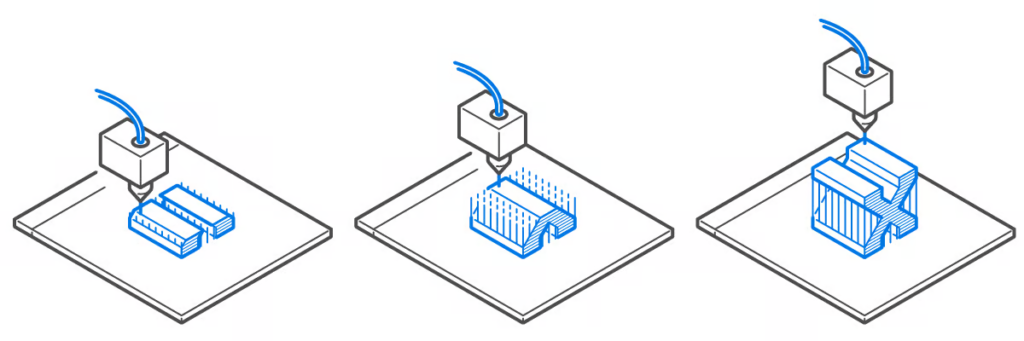

FDMは、他の3Dプリンティング技術と同様に、デジタルモデルから始まり、3Dプリンターが従うべき指示に変換されます。FDMでは、スプールに入ったフィラメント(一本または数本)が3Dプリンターに装填され、押し出しヘッドにあるプリンターノズルに供給されます。1つまたは複数のノズルが希望の温度に加熱され、フィラメントが軟化することで、連続した層が結合して固形の部品が作成されます。

プリンターは、XY平面上の指定された座標に沿って押し出しヘッドを移動させると、最初のレイヤーを積層していきます。その後、押し出しヘッドは次のレベルの高さ(Z平面)まで上昇し、断面を印刷するこのプロセスが繰り返され、オブジェクトが完全に形成されるまでレイヤーを重ねていきます。

オブジェクトの形状によっては、印刷中にモデルを支えるためにサポート構造を追加する必要がある場合があります。これらのサポートは印刷後に取り除かれます。サポート構造の材料には、水や他の溶液に溶けるものもあります。

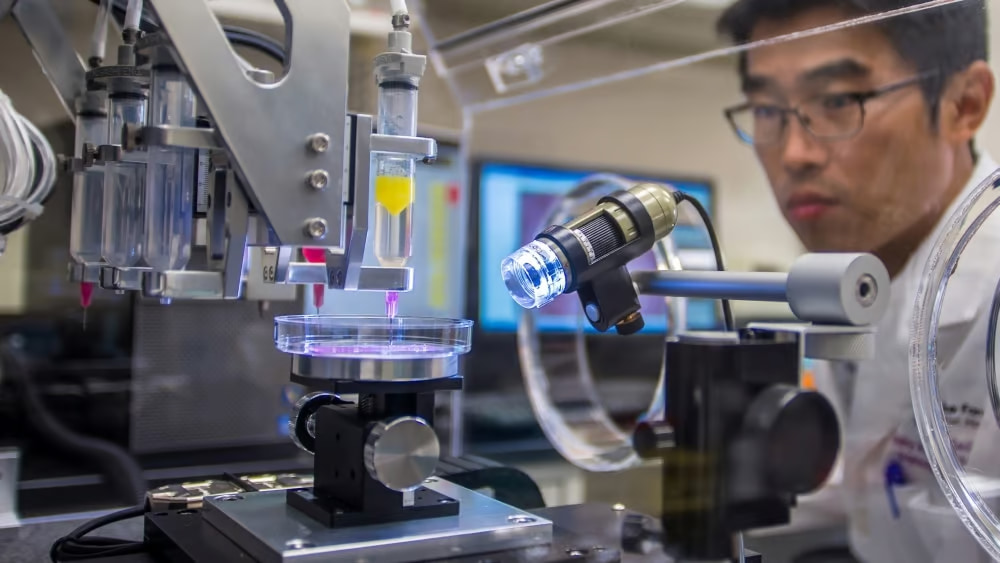

バイオ3Dプリント

バイオ3Dプリントとは、生きた細胞や栄養素などの有機材料や生物材料を組み合わせて、天然組織のような3次元構造を作り出す造形プロセスです。言い換えれば、バイオ3Dプリントは骨組織や血管から生体組織まで、あらゆるものを製造できる可能性があります。組織工学、薬剤の試験・開発、革新的な再生医療治療など、さまざまな医学研究や応用に利用されています。

バイオ3Dプリントはまだ発展途上です。本質的には、FDMと同様に機能し、材料押出方式に属しますが、押し出しだけがバイオプリンティングの方法ではありません。

バイオ3Dプリントでは、針から吐出される材料を使用して層を形成します。バイオインクとして知られるこれらの材料は、主にコラーゲン、ゼラチン、ヒアルロン酸、絹、アルギン酸、ナノセルロースなどの担体材料内の細胞などの生体物質で構成され、構造体が成長するための分子足場として機能し、栄養素が支持体となっています。

建築用3Dプリント

建築用3Dプリンターは、材料押出方式の分野で急速に成長しています。この技術では、しばしば高さ数十メートルに及ぶ非常に大型の3Dプリンターを使用して、コンクリートなどの建築材料をノズルから押し出します。これらの機械は一般に、ガントリー式かロボットアーム式です。

建築3Dプリントは今日、住宅、建築物、井戸から壁までの建設プロジェクトに使用されています。推進派によれば、労働力の必要性を減らし、建設廃棄物を削減するため、建設業界全体を大きく更新する可能性があるといます。

アメリカやヨーロッパでは、3Dプリントによる住宅が数十件建設されており、月や火星で発見された材料を使用して、将来の探検チームのための居住地を建設する3D建設技術を開発する研究が進められています。コンクリートの代わりに現地の土を使ったプリントも、より持続可能な建築方法として注目を集めています。

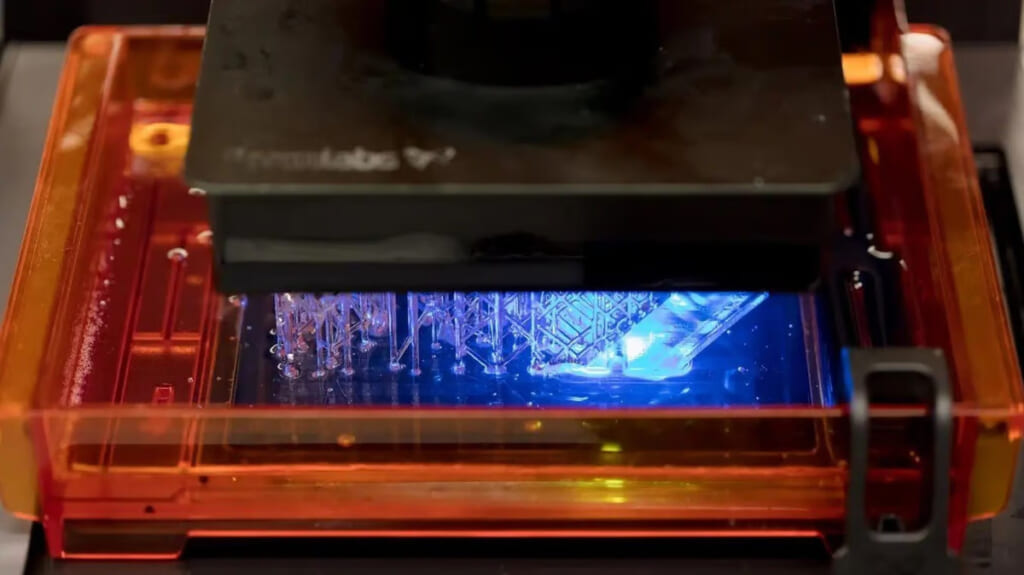

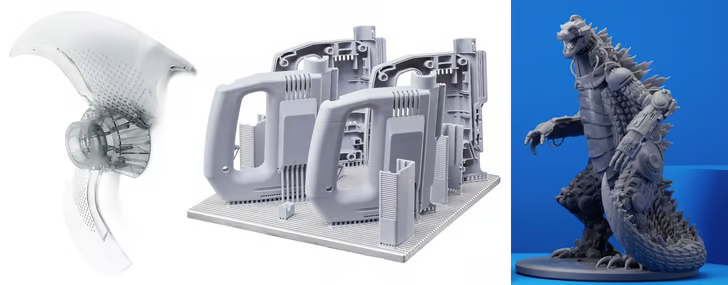

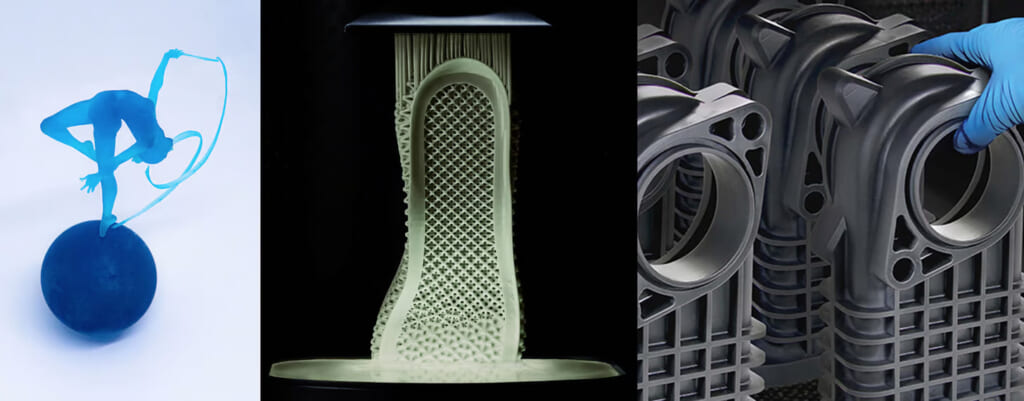

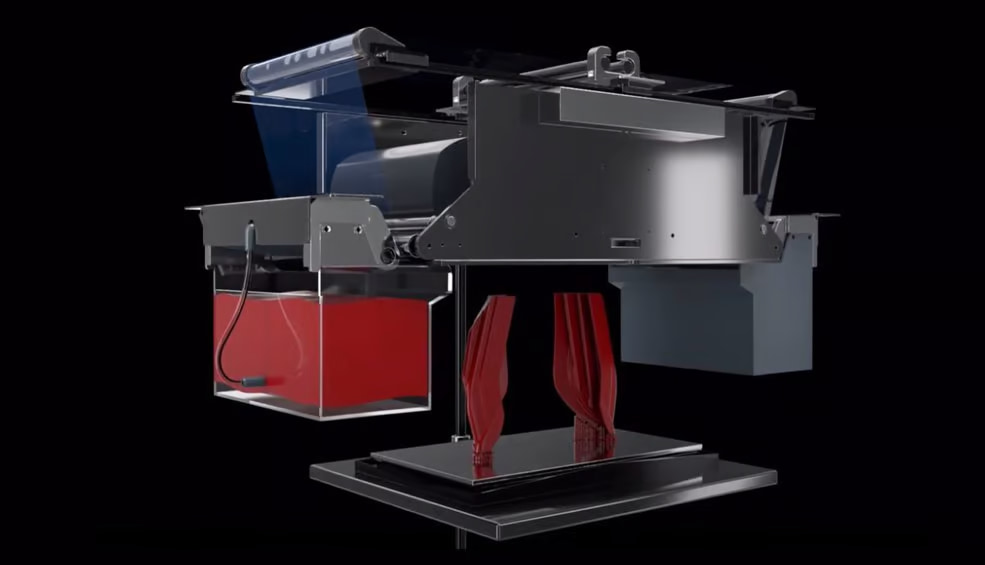

光造形方式|VAT POLYMERIZATION

光造形方式は、フォトポリマーレジンを液体中で選択的に硬化させるために光源を使用する3Dプリント方式です。つまり、光は液体樹脂の特定のポイントや領域に正確に向けられて硬化させるために使用されます。最初の層が硬化したら、ビルドプラットフォームは上下に移動し(プリンタによって異なりますが、通常は0.01から0.05 mmの間)、次の層を硬化させて前の層に結合させます。このプロセスは層ごとに繰り返され、3D部品が形成されます。

3Dプリント工程が終わると、対象物を洗浄して残った液体樹脂を除去し、部品の機械的特性を向上させるために後処理で硬化(光線またはUVライトを用いる)を行います。

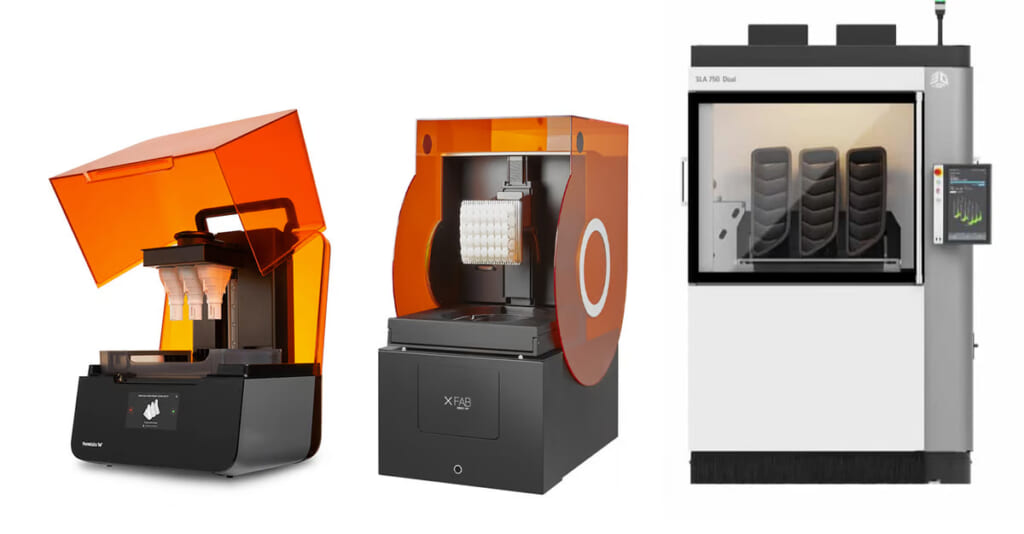

光造形の最も一般的な3つの形態は、ステレオリソグラフィ(SLA)、デジタル・ライト・プロセッシング(DLP)、液晶ディスプレイ(LCD)であり、マスクド・ステレオリソグラフィ(MSLA)としても知られています。これらのタイプの3Dプリント技術の基本的な違いは、光源と、樹脂を硬化させるための光源の使用方法にあります。

一部の3Dプリンターメーカー、特にプロ仕様の3Dプリンターを製造しているメーカーは、光造形で独自のバリエーションを開発し、特許を取得しているため、市場ではさまざまな技術名を目にすることがあります。産業用3Dプリンターメーカーの1つであるCarbonは、Digital Light Synthesis(DLS)と呼ぶ技術を使用しており、Stratasysはその技術をProgrammable Photopolymerization(P³)と呼び、FormlabsはLow Force Stereolithography(LFS)と呼ぶ技術を提供し、Azul 3Dはhigh area rapid printing(HARP)形式を初めて商品化しました。また、リソグラフィーをベースとした金属製造(lithography-based metal manufacturing、LMM)、プロジェクション・マイクロ・ステレオリソグラフィー(PµSL)、液体樹脂に金属繊維やセラミック繊維などの機能性添加物を導入するデジタル・コンポジット・マニュファクチャリング(DCM)などもあります。

- 方式の名称: Stereolithography(SLA)/ Liquid Crystal Display(LCD)/ Digital Light Processing (DLP)/ micro-stereolithography (µSLA)など

- 利用可能な素材:フォトポリマー樹脂(キャスタブル、透明、工業用、生体適合性など)

- 寸法精度:±0.5%(下限値±0.15mm、μSLAでは5ナノメートル)

- 主な用途:射出成形のような樹脂プロトタイプおよび最終使用部品 / 宝飾品の鋳造 / 歯科用途 / 消費者製品

- 強み:滑らかな表面仕上げ / 微細なディテール

ステレオリソグラフィー(SLA)

SLAは、世界初の3Dプリンティング技術という歴史的な栄誉を誇っています。SLAは1986年にChuck Hullによって発明され、彼はこの技術の特許を申請し、それを商業化するために3D Systemsを設立しました。今日、この技術はホビイストからプロフェッショナル用まで、幅広い3Dプリンター・メーカーから提供されています。

SLAプリンタは、X軸とY軸に配置されたガルバノメータまたはガルボと呼ばれるミラーを使用します。これらのガルボは、レジンで満ちたバットの上に高速でレーザービーム(または2本のレーザービーム)を照射し、ビルドエリア内のオブジェクトの断面を選択的に硬化・固定し、層を重ねて形成していきます。

各層が適切な場所で硬化されると、プラットフォームがわずかに上に移動し、硬化したレジン層を引き剥がして別の液体層のスペースを作り、その後レーザーによって硬化されます。このプロセスが層ごとに繰り返されます。

ほとんどのSLAプリンターは、パーツの硬化に固体レーザーを使用します。SLAの欠点は、光を照射して層全体を一度に硬化させる次の方法(DLP)に比べて、点状のレーザーは対象物の断面をトレースするのに時間がかかることです。しかしレーザーは、エンジニアリンググレードの樹脂で必要とされる、より強い光を発生させることができます。

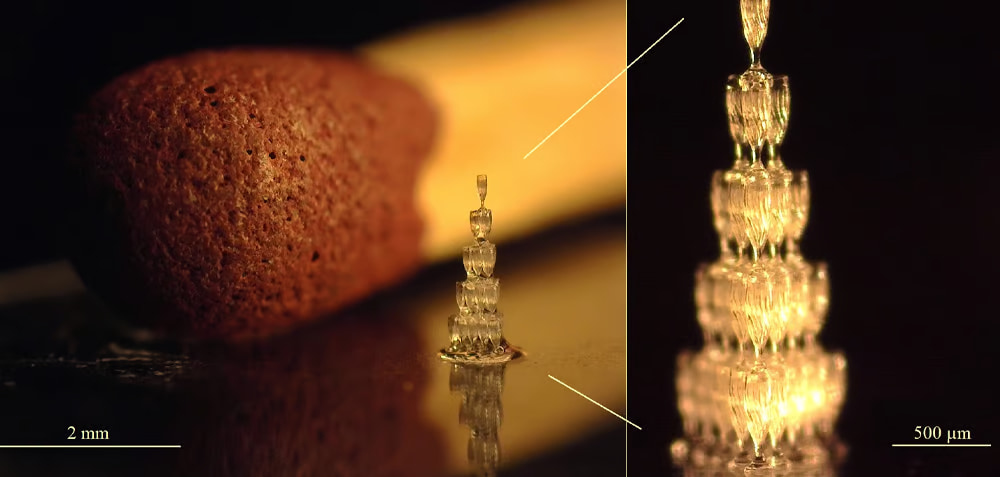

マイクロSLA(µSLA)

その名の通り、2ミクロン(μm)から50ミクロンまでのミクロスケールのパーツをプリントするタイプのSLA。参考までに、人間の髪の毛の平均幅は75ミクロンと言われています。いわゆる「マイクロ3Dプリンティング」技術のひとつです。μSLAでは、感光材料(液体樹脂)に紫外線レーザーを照射します。違いは、特殊な専用レジンとレーザーの精巧さ、レンズの追加によって、ほとんど信じられないほど小さな光点を発生させることです。

2光子重合方式(TPP)

もう1つのマイクロ3Dプリンティング技術である2光子重合方式(Two-Photon Polymerization、TPP、2PPとしても知られる)は、レーザーと感光性樹脂を使用するため、SLAに分類されます。TPPは、μSLAよりもさらに小さい、0.1ミクロンまでのパーツをプリントできます。

TPPでは、特殊な樹脂で満ちたバット内の狭いスポットに焦点を合わせた、パルスフェムト秒レーザーを使用します。このレーザーを使って、樹脂中の個々の3Dピクセル(ボクセルとも呼ばれる)を硬化させます。このナノからマイクロメートルサイズの小さなボクセルを層ごとに硬化させることで、あらかじめ定義された経路に基づいて3Dオブジェクトを作成できます。これにより、ナノメーターの解像度を保持しながら数ミリメートル以上の大きさの立体物を作成することができます。

TPPは現在、研究、医療用途、マイクロサイズの電極や光センサーなどの極小部品の製造に使用されています。

>> ALL3DPの記事「Microscale 3D Printing: TPP Tech Explained」を読む <<

デジタル・ライト・プロセッシング(DLP)

デジタル・ライト・プロセッシング(Digital Light Processing、DLP)は、(レーザーの代わりに)デジタル・ライト・プロジェクターを使用して、レイヤーまたは樹脂上に各レイヤーの単一イメージを一度に(または大きなパーツには複数のフラッシュを)照射する方式です。

DLPは、(SLAよりも頻繁に)より大きなパーツや大量のパーツを1回のバッチで製造するために使用されます。各レイヤーのフラッシュにかかる時間は、造形物のパーツの数に関係なくまったく同じであるため、一般的にSLAのレーザー方式よりも速くなります。

プロジェクターはデジタルスクリーンであるため、各レイヤーの画像は正方形のピクセルで構成され、ボクセルと呼ばれる小さな長方形のブロックで形成されたレイヤーになります。光は、発光ダイオード(LED)スクリーンまたはUV光源(ランプ)を使用して樹脂に投影され、デジタル・マイクロミラー・デバイス(DMD)によって造形面に照射されます。

デジタルマイクロメーターデバイス(Digital Micromirror Device、DMD)は光源と樹脂の間に配置され、光が投影される場所を制御し、造形面上に光パターンを生成するマイクロミラーの配列で構成されています。これにより、1つのレイヤー内の異なる位置で、樹脂の異なる光点の指定(および重合)が可能になっています。

最新のDLPプロジェクターは通常、光源として数千個のマイクロメートルサイズのLEDを搭載しており、そのオン・オフ状態は個別に制御され、XY解像度の向上を可能にしています。

すべてのDLP 3Dプリンターが同じではなく、光源の出力、光が通過するレンズ、DMDの品質、および機械全体を構成する部品とコンポーネントの品質などには、300ドルの機械と20万ドル以上の機械との間に大きな違いがあります。

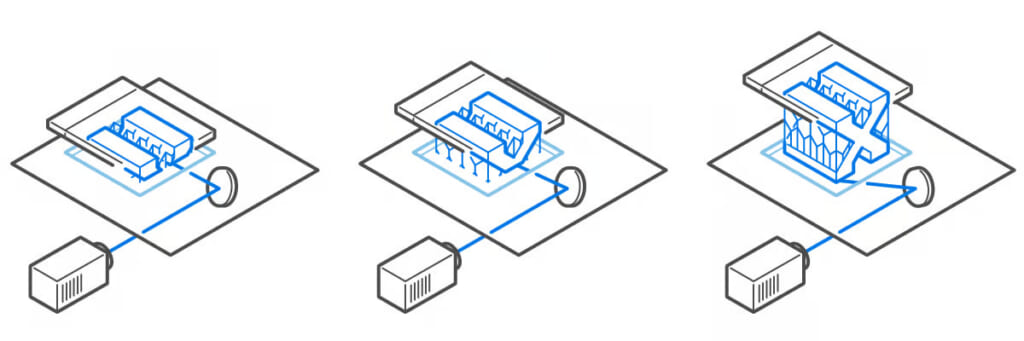

トップダウンDLP

一部のDLP 3Dプリンターでは、光源がプリンターの上部に取り付けられ、樹脂のバットに向かって下向きに照射されるようになっています。これらの「トップダウン」の機械は、一度に1層を硬化させるために上部からレイヤーの画像をフラッシュし、硬化させた層はバットに戻されます。ビルドプレートが下げられるたびに、バットの上部に取り付けられたリコーターが、新しい層を均等にするために前後に動きます。

メーカーによれば、この方法は、印刷プロセスが重力に逆らっていないため、より大きな印刷物でも安定した出力が得られるといいます。ボトムアップ形式では、ビルドプレートから垂直に吊り下げられる重量には限界があります。また、バット内の樹脂が印刷中にプリントをサポートするため、サポート構造が必要な場面が減少します。

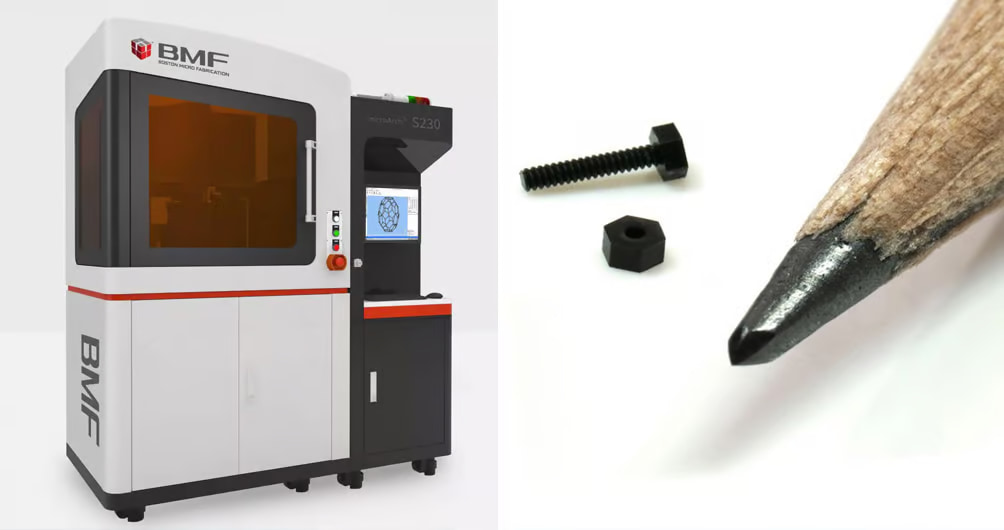

Projection Microstereolithography(PµSL)

PµSLはDLPのサブカテゴリーとしてここに記載します。これもマイクロ3Dプリンティング技術の一つです。

PµSLは、特別に調製された樹脂の層を超微細スケール(2マイクロンの解像度から5マイクロンの層厚まで)で紫外線光源からのプロジェクターを使用して硬化させる方法です。低コスト、高精度、高速さ、および使用可能な材料の範囲(ポリマー、生体材料、セラミックスなど)のために成長している3Dプリント技術であり、マイクロ流体工学や組織工学から、マイクロ光学やバイオメディカル・マイクロ・デバイスに至るまで、幅広い応用の可能性を示しています。

Lithography-based Metal Manufacturing(LMM)

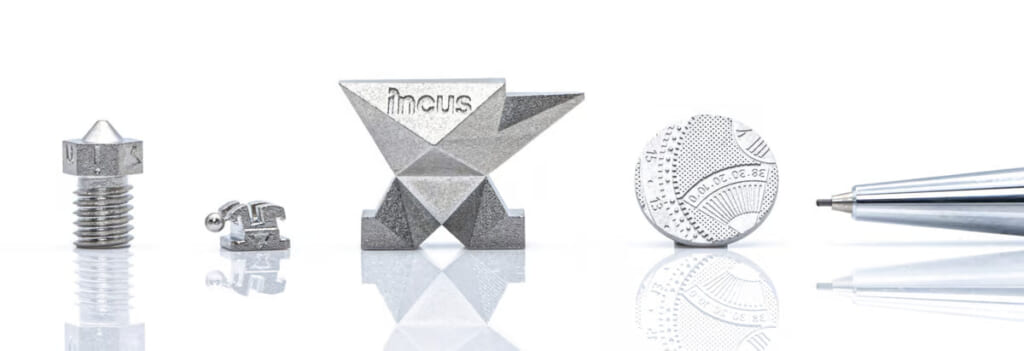

Lithography-based Metal Manufacturing (LMM)は光と樹脂を使った3Dプリント方式で、手術器具やマイクロメカニカルパーツなどの用途向けに極小の金属パーツを作成します。LMMでは、金属粉末を感光性樹脂に均一に分散させ、プロジェクターで青色光を照射して選択的に重合させます。印刷後、”緑色 “の部品はポリマー成分が除去され、完全な金属の “茶色”の部品となり、炉内での焼結工程で仕上げられます。原料には、ステンレス鋼、チタン、タングステン、真鍮、銅、銀、金などがあります。

液晶ディスプレイ(LCD)

液晶ディスプレイ方式(Liquid Crystal Display、LCD)はマスク立体造形(MSLA)とも呼ばれ、上記のDLPと非常によく似ていますが、デジタルマイクロミラーデバイス(DMD)の代わりにLCDスクリーンを使用する点が異なっています。

DLPと同様、LCDフォトマスクはデジタル表示され、正方形のピクセルで構成されており、LCDフォトマスクのピクセルサイズがプリントの粒度を決定します。このため、XY精度は一定であり、DLPのようにレンズのズームやスケーリングの良し悪しに依存せず、固定されています。

DLPベースのプリンターとLCD技術のもう一つの違いは、後者がレーザーダイオードやDLPバルブのような一点発光の光源ではなく、何百もの個々の発光体のアレイを使用していることです。

DLPと同様、LCDも特定の条件下では、SLAに比べてプリント時間を短縮できます。これは、レーザーの点で断面をなぞるのではなく、レイヤー全体を一度に露光するからです。

LCDユニットのコストが低いため、この技術は格安のデスクトップ樹脂プリンター分野で使用される技術となっていますが、専門的に使用されないわけではありません。一部の産業用3Dプリンターメーカーは、この技術の限界に挑戦し、素晴らしい結果を出しています。

粉末床溶融結合法|POWDER BED FUSION

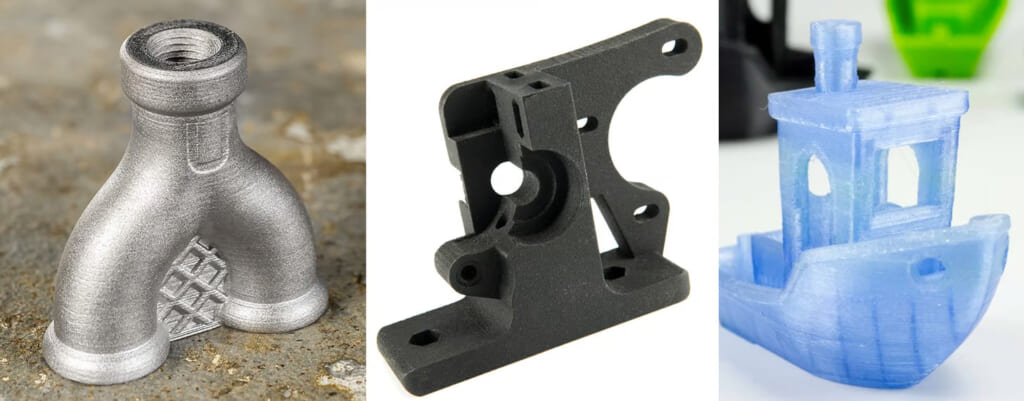

粉末床溶融結合法(パウダーベッドフュージョン、PBF)は、熱エネルギー源を使用して、造形エリア内の粉末粒子(プラスチック、金属、セラミック)を選択的に溶融させ、層を積み重ねて立体を造形する3Dプリント方式です。

このタイプの3Dプリンタは通常、ブレード、ローラー、ワイパーのいずれかを用いて、プリントベッド上に粉末材料の薄い層を広げます。そして、通常はレーザーなどのエネルギー源を使用して、粉末層の特定のポイントを溶融させます。次に、別の粉末層を堆積させ、前の層に融合させます。このプロセスは、対象物全体が製造されるまで繰り返され、最終製品は、未溶融の粉末で包まれサポートされています。

材料がプラスチックか金属かによって異なりますが、PBFは高い機械的特性(強度、耐摩耗性、耐久性など)を持つ部品を製造できます。これらの部品は、消費財、機械、工具などの最終用途向けに使用されます。このタイプの3Dプリンターはますます手頃な価格になっています(最も安価なもので約25,000ドル程度)が、プロフェッショナルまたは産業用のテクノロジーとされています。

サブカテゴリは一般的に使用される材料とエネルギー源の種類によって分類されます。

- 方式の名称:Selective laser sintering(SLS)/ Laser Powder Bed Fusion(LPBF)/ Electron Beam Melting(EBM)

- 利用可能な素材:プラスチック粉末 / 金属粉末 / セラミック粉末

- 寸法精度:±0.3%(下限 ±0.3 mm)

- 主な用途:機能部品 / 複雑なダクト(中空設計) / 少量部品の生産

- 強み:機能部品 / 優れた機械特性 / 複雑な形状

- 弱点:機械が高コスト / しばしば高コストになる素材 / 遅い造形速度

選択的レーザー焼結(SLS)

選択的レーザー焼結(Selective Laser Sintering、SLS)は、レーザーを使用してプラスチックの粉末から立体を造形する技術です。まず、粉末が入ったビルドプラットフォームは、素材の融点よりわずかに低い温度に加熱されます。次に、ブレードやワイパーが非常に薄い層の粉末材料(通常0.1mmの厚さ)をビルドプラットフォームに載せます。その後、レーザー(CO2またはファイバー)が、デジタルデータで定義されたパターンに従って表面を走査して粉末を焼結し、オブジェクトの断面を硬化させます。

一層分すべてが硬化されると、ビルドプラットフォームは高さを一層分下げます。ブレードやワイパーはその層の上に新しい層の粉末を載せ、レーザーは次の層と前に硬化した層を焼結していきます。

これらの手順は、すべてのオブジェクトが製造されるまで繰り返されます。未焼結の粉末はオブジェクトをサポートするためにそのまま残るため、サポート材の必要性を減少または排除することができます。部品を粉末ベッドから取り出してクリーニングした後、他に必要な後処理のステップはありません。部品は磨いたり、コーティングしたり、着色したりすることができます。

SLS方式の3Dプリンターには、サイズだけでなく、レーザーの出力や数、レーザーのスポットサイズ、ベッドを加熱する時間と方法、粉末の分配方法など、数十の差別化要因があります。

SLS 3Dプリントで最も一般的な材料はナイロン(PA6、PA12)ですが、TPUやその他の材料を使用して柔軟性のあるパーツをプリントすることもできます。

マイクロ選択的レーザー焼結(μSLS)

μSLSは、SLSまたは後述のレーザー粉末床融合法(LPBF)に該当します。SLSのようにレーザーを使って粉末材料を焼結させますが、その材料は通常プラスチックではなく金属なので、LPBFに近いと言えます。

μという文字が示すように、これもマイクロ3Dプリンティング技術で、マイクロスケール(5μm以下)の解像度でパーツを作成します。

μSLSでは、金属ナノ粒子インクの層を基板に塗布し、乾燥させて均一なナノ粒子層を作ります。次に、デジタル・マイクロミラー・アレイを使用してパターン化されたレーザー光を用いて、ナノ粒子を加熱・焼結し、特定のパターンを形成します。この一連のステップを繰り返して、μSLSシステムで3D部品の各層を作り上げる方式です。

レーザーパウダーベッドフュージョン(LPBF)

あらゆる3Dプリンティング技術の中で、この技術には最も多くの別名があります。正式にはLaser Powder Bed Fusion(LPBF)と呼ばれるこの金属3Dプリント法は、ダイレクトメタルレーザー焼結(direct metal laser sintering、DMLS)や選択的レーザー溶融(selective laser melting、SLM)としても広く知られています。

この技術の開発初期において、機械メーカーは同じプロセスに対してそれぞれ独自の名前を付け、それらの名前は今日でも使用されています。これらの3つの用語は、機械的な詳細が多少異なっていても、同じプロセスを指すものであることに間違いありません。

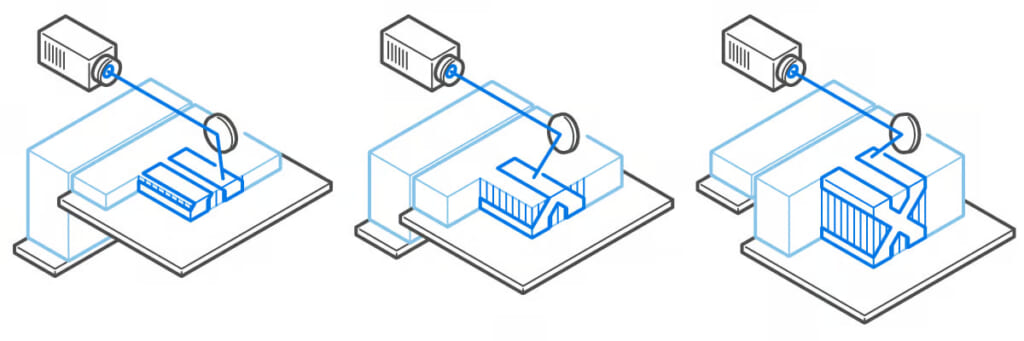

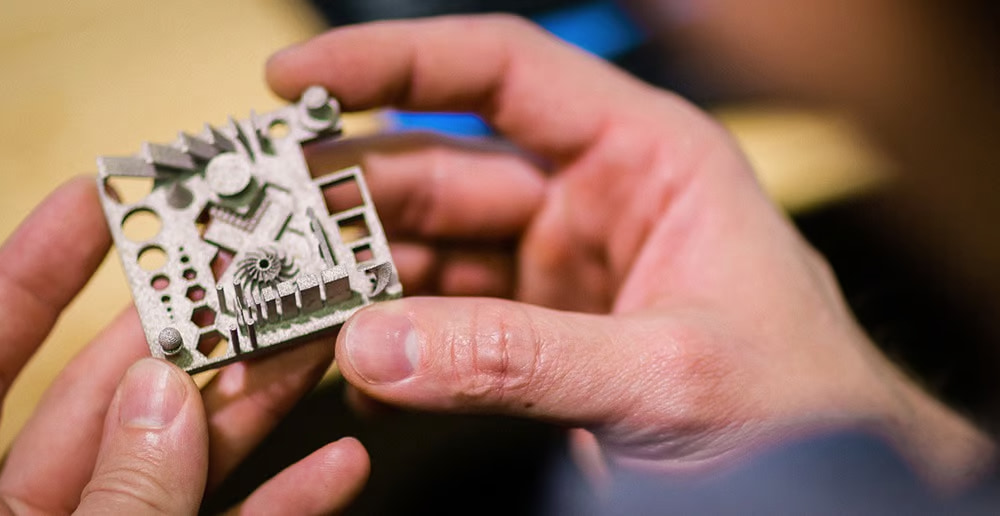

選択的レーザー焼結のサブカテゴリとして、LPBFは金属粉末のベッドと高出力レーザー(最大12個)を使用します。LPBF 3Dプリンタはモデルが完成するまで、レーザーを使用して金属粉末を分子レベルで層ごとに選択的に融合させます。LPBFは非常に精密で正確な3Dプリント方法であり、航空宇宙、医療、工業用途の複雑な金属部品の作成によく使用されます。

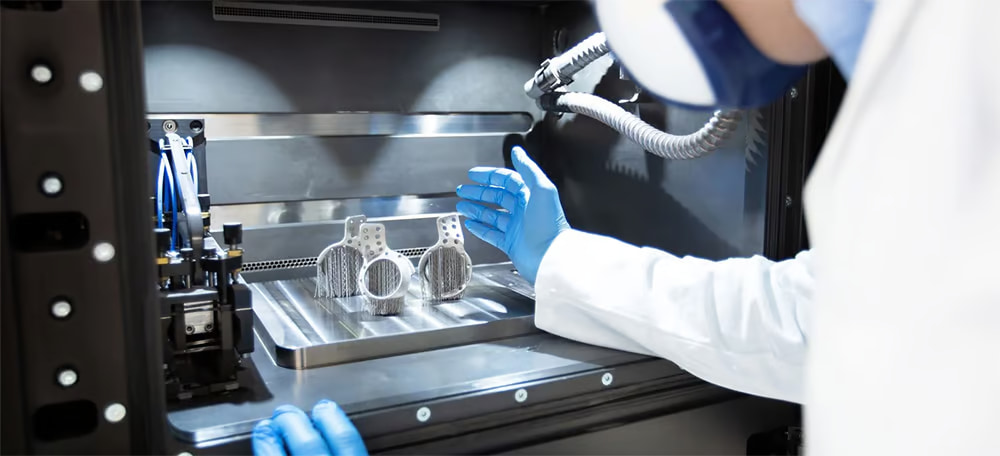

SLSと同様に、LPBF 3Dプリンターは、一層ごとにスライスされたデジタルモデルからスタートします。プリンターは造形チャンバーに粉末を装填し、ブレード(フロントガラスのワイパーのようなもの)またはローラーが造形プレート全体に粉末を薄い層に広げ、レーザーがその粉末の上を走査していきます。その後、造形プラットフォームが下に移動し、別の粉末の層が敷かれ、最初の層と融合し、造形物全体が造形されていきます。造形チャンバーは密閉され、多くの場合、窒素やアルゴン混合ガスなどの不活性ガスで満たされています。

印刷ベッド上に充填されたパウダーは、印刷プロセス中にモデルをある程度サポートしますが、別途サポート材も使用されます。未使用の金属粉末は次の印刷に再利用できます。

印刷が完了した後、部品はパウダーベッドから取り外され、クリーニングされ、しばしば残留応力を除去するために二次的な熱処理が行われます。残ったパウダーは回収されて再利用されます。

LPBF 3Dプリンターの差別化要因には、レーザーの種類、強度、数などがあります。小型でコンパクトなLPBFプリンターには30ワットのレーザーが1台搭載されているかもしれませんが、産業用バージョンには1000ワットのレーザーが12台搭載されているかもしれません。

LPBFマシンは、ステンレス鋼、ニッケル超合金、チタン合金などの一般的なエンジニアリング合金を使用します。LPBF加工に使用可能な金属は数十種類あります。

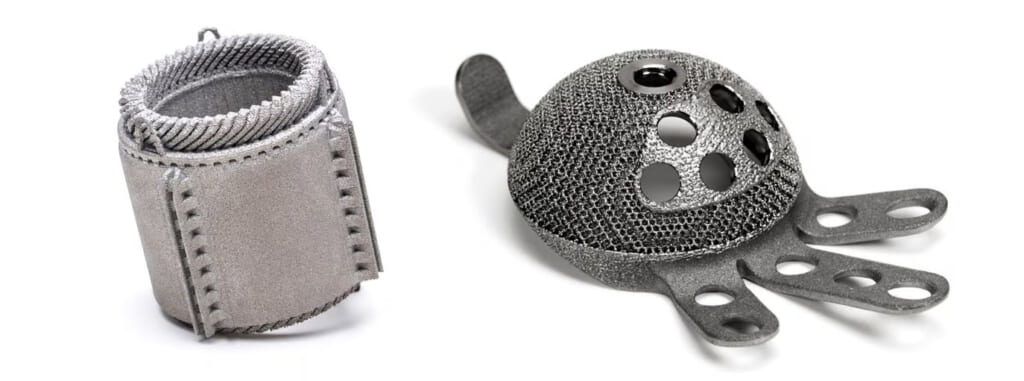

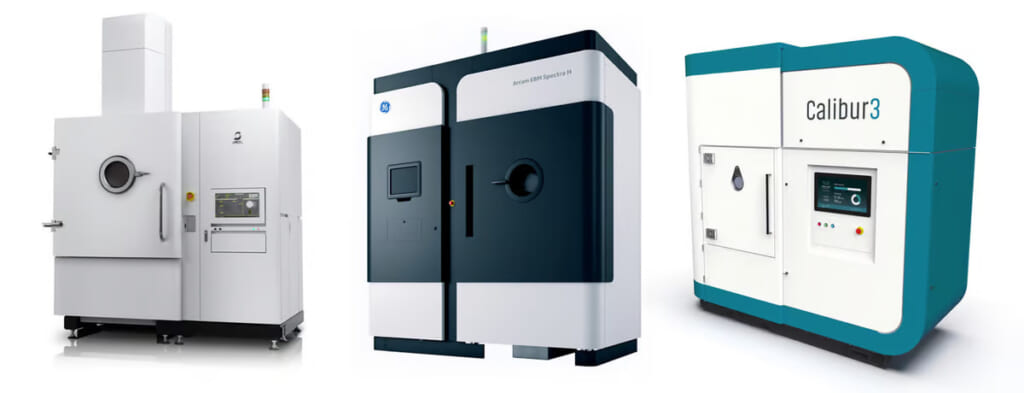

電子ビーム方式(EBM)

EBMは電子ビーム粉末床融合法(EB PBF)とも呼ばれ、LPBFに似た金属の3Dプリント法ですが、ファイバーレーザーの代わりに電子ビームを使用します。この技術は、チタン製の整形外科用インプラント、ジェットエンジンのタービンブレード、銅コイルなどの部品を製造するために使用されています。

EBMがレーザーベースの金属3Dプリンティングよりも選ばれる理由はいくつかあります。第一に、電子ビームはより大きな出力と熱を発生させるため、特定の金属や用途に有用です。次に、EBMでの造形はビームの散乱を防ぐために、不活性ガス環境の代わりに真空チャンバー内で行われます。ビルドチャンバーの温度は最高1,000 °C、場合によってはそれ以上に達することもあります。電子ビームは電磁波制御を使用するため、レーザーよりも高速で移動し、複数の領域を同時に露光することもできます。

EBMのLPBFに対する利点の一つは、導電性材料や銅などの鏡面金属を処理できる能力です。EBMのもう一つの特徴は、ビルドチャンバー内で別々の部品を入れ子にしたり積み重ねたりできることです。これらの部品は必ずしもビルドプレートに取り付ける必要はないため、出力ボリュームを大幅に増加させることができます。

電子ビームは一般に、レーザーよりも層厚が大きく、表面形状があまり細かくなりません。EBMでプリントした部品は、ビルドチャンバー内の温度が高いため、プリント後のヒートプロセスによる応力除去が不要な場合があります。

材料噴射方式|MATEIAL JETTING

材料噴射方式(マテリアル・ジェッティング)とは、液状の素材をビルドプレート状で硬化させて積み上げていく3Dプリント方式です。光に露出すると硬化するフォトポリマーまたはワックスの液体を使用して、オブジェクトは1層ずつ積み重ねられます。

材料噴射方式の性質は、異なる材料を同じオブジェクトに印刷することを可能にします。この技術の一つの応用は、複数の色やテクスチャで部品を製造することです。

- 方式の名称:Material Jetting (MJ) / NanoParticle Jetting (NPJ)

- 利用可能な素材:フォトポリマーレジン(標準的なもの、鋳造可能、透明、高温)/ ワックス

- 寸法精度:±0.1 mm

- 主な用途:フルカラーの製品のプロトタイプ / 射出成形のようなプロトタイプ / 少量生産の射出成形金型 / 医療モデル / ファッション

- 強み:テクスチャのある表面仕上げ / フルカラー / マルチマテリアルが利用可能

- 弱点:材料の選択が限られており、要求の厳しい機械部品には適さない。見た目を重視する場合、他の造形方式よりも高いコストがかかる可能性がある。

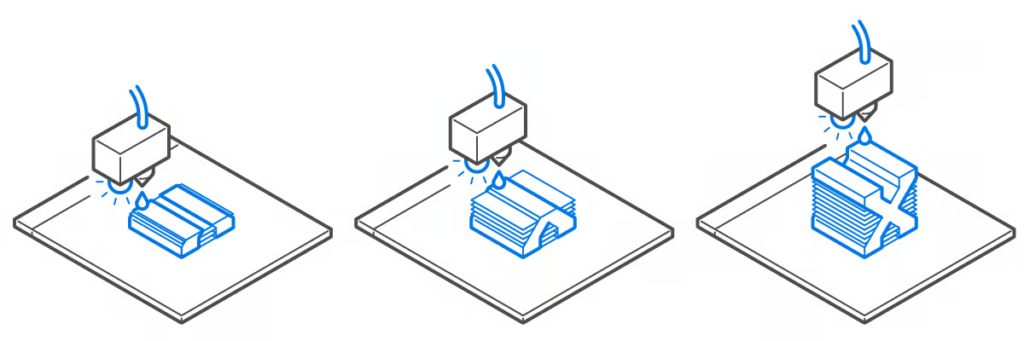

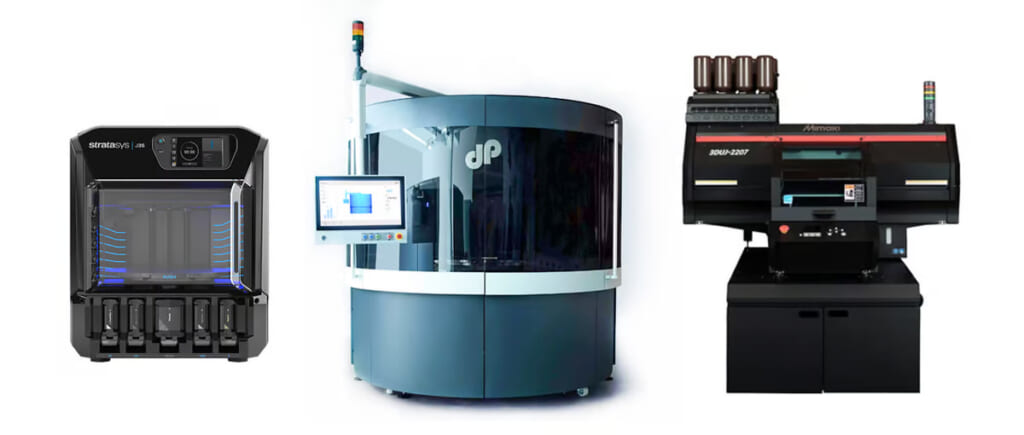

材料噴射方式(M-Jet)

樹脂の材料噴射方式(M-Jet)は、感光性のある樹脂の層がビルドプレート上に堆積され、紫外線(UV)光で硬化されていく3Dプリント技術です。1つの層が堆積されて硬化されると、ビルドプラットフォームは1つの層分だけ下げられ、このプロセスが繰り返されて造形物が形成されます。

この方式は、光造形方式の優れたディテールと、材料押出方式(FDM)よりも高速なスピードを組み合わせ、リアルな色とテクスチャでパーツやプロトタイプを作成することができます。

この方式は StratasysのPolyJet や 3D SystemsのMultiJet Printing(MJP)といったメーカー固有の名称で呼ばれることがありますが、それらは単なるブランド名ではありません。すべての技術がまったく同じというわけではなく、プリンターメーカーや独自の材料によって違いがあります。

この方式のマシンは、ライン状に並んだプリントヘッドから造形材料を堆積させます。この方法により、造形速度に影響を与えることなく、1つのラインで複数の造形物を造形することができるのです。モデルが造形プラットフォーム上に正しく配置され、各造形ライン内のスペースが最適化されている限り、M-Jetは他の多くのタイプの3Dプリンターよりも高速にパーツを造形できます。

M-Jetで作られる造形物にはサポート材が必要で、ほかの素材と一緒にプリントされ、後処理の段階で除去されます。M-Jetは、マルチマテリアルプリントとフルカラーで作られたオブジェクトを提供する、数少ない3Dプリント技術の1つです。

このタイプのマシンは個人での利用を想定していません。自動車メーカー、産業デザイン会社、アートスタジオ、病院、製品メーカーなどのプロフェッショナル向けであり、正確なプロトタイプを作成してコンセプトを確かめ、製品を迅速に市場に投入するために使用されます。

光造形方式とは異なり、M-Jetはプリンター内のUV光で各層を完全に硬化させるため、ポストキュアは必要ありません。

エアロゾルジェット

エアロゾルジェットは、Optomecという企業によって開発された独自の技術であり、主にエレクトロニクスの3Dプリントに使用されます。抵抗器、コンデンサ、アンテナ、センサ、薄膜トランジスタなどのコンポーネントがすべてエアロゾルジェット技術で印刷されています。

大雑把に言えばスプレー塗料に似ていますが、完全な3Dオブジェクトのプリントに使用できるという点で、工業用コーティングプロセスとは一線を画しています。

電子インクはアトマイザーに入れられ、直径1〜5ミクロンの濃密な微粒子含有の霧が生成されます。このエアロゾルミストがヘッドに送られ、シースガスによって集束され、高速の粒子スプレーが生成されます。

この技術は、エネルギーの用い方から指向性エネルギー堆積法に分類されることもありますが、材料は微粒子として存在するため、材料噴出方式に含めています。

プラスチック自由造形(ARF)

ドイツのArburg社は、Plastic Freeforming(APF)と呼ばれる技術を開発しました。これは材料押出方式と材料噴出方式の中間に位置するもので、商業的に利用可能なプラスチックの粒子を使用しています。これらの粒子は射出成形プロセスと同様に溶融され、吐出ユニットに移動します。高周波ノズルクロージャは、直径0.2から0.4mmの約200個の小さなプラスチックの微粒子を毎秒生成し、素早く開閉します。これらの微粒子は冷却される際に硬化した材料で結合されます。一般的には後処理は必要ありませんが、サポート材料が使用された場合には除去する必要があります。

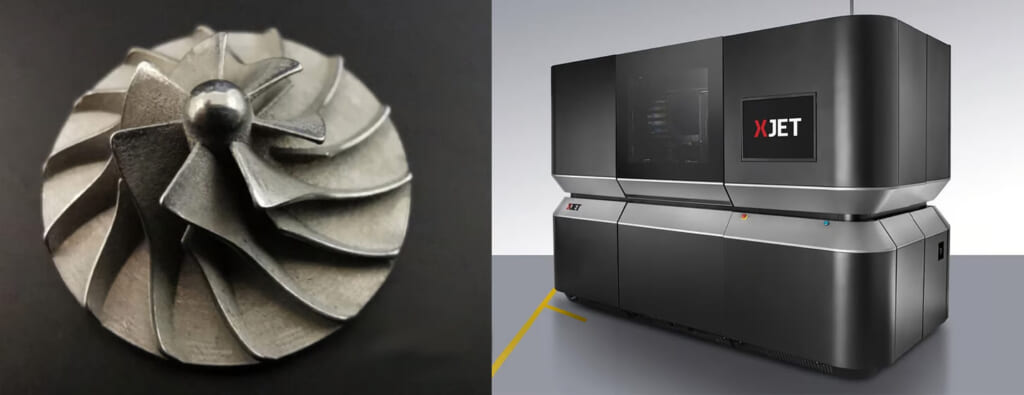

ナノ粒子ジェッティング(NPJ)

XJetという会社が開発したナノ粒子噴射(NPJ)は、簡単に分類できない数少ない独自技術の1つで、何千ものインクジェットノズルを備えたプリントヘッド群を使用し、何百万もの超微細な液滴を造形エリア上に超薄層で同時に噴射すると同時に、サポート材料も噴射します。

金属やセラミックの粒子は液体中に浮遊しています。このプロセスは高熱下で行われ、噴射と同時に液体が蒸発し、ほとんど金属またはセラミック材料だけが残るわけです。出来上がった部品には、焼結の後工程で除去された少量の接合剤のみが残ります。

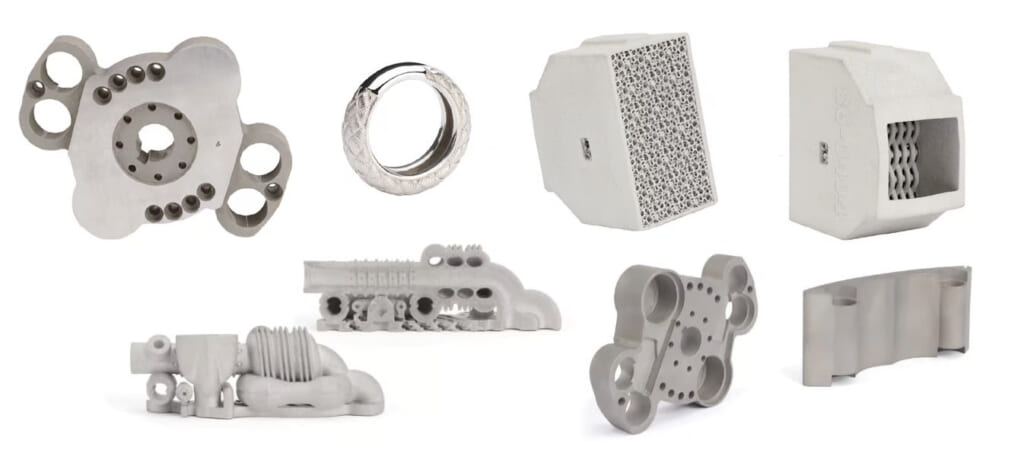

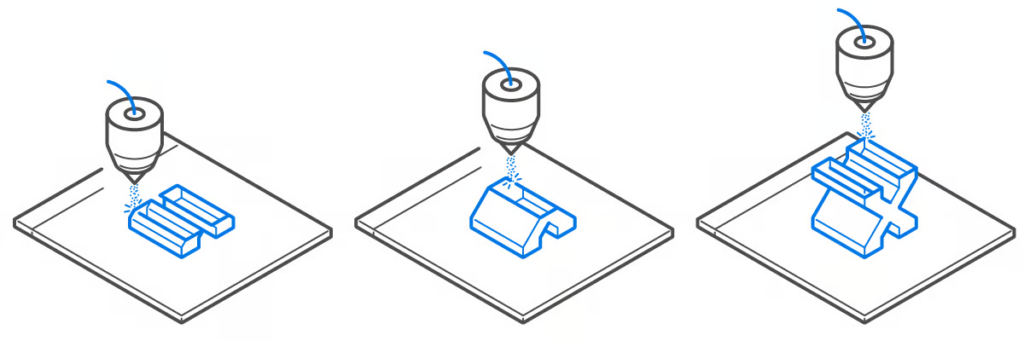

結合剤噴射方式|BINDER JETTNG

結合剤噴射方式(バインダージェッティング)は、液体の結合剤を粉末層の一部に結合させる3Dプリント方式です。この技術では、粉末材料(金属、プラスチック、セラミック、木材、砂糖など)と、インクジェットから噴射される液体材料が使用されます。

金属、プラスチック、砂、その他の粉末材料のいずれであっても、造形プロセスは基本的に同じです。まず、ブレードまたはローラーが、造形プラットフォームに粉末の薄い層を広げます。次に、インクジェットノズルを備えたプリントヘッドがベッド上を移動し、結合剤または定着剤を選択的に付着させて粉末を結合させます。層が完成すると、ビルドプラットフォームが下方に移動し、ブレードまたはローラーが表面を再コーティングします。このプロセスは、部品全体が完成するまで繰り返されます。パーツは粉末材料のベッドに包まれており、造形後に掘り出す必要があります。余分な粉末は回収され、再利用することができます。

材料によっては後処理が必要です。砂の場合は通常、プリンターから取り出してすぐ芯材や鋳型として使用できます。金属やセラミックの場合は、熱を加えることで結合剤を溶かし、金属やセラミックだけを残します。プラスチック部品の後処理には、硬化過程が含まれることがあり、多くの場合、表面仕上げを改善するためのコーティングが含まれます。また、部品を研磨したり、塗装したり、やすりをかけたりすることもできます。

長らく、バインダージェッティングは「冷たい」技術と見なされてきました。なぜなら、粉末金属やポリマーにレーザーや電子ビームを使用する場合とは異なり、加工中は後処理まで熱が発生しないからです。しかし、ポリマーバインダージェッティング方式に関しては、この考え方が変わるかもしれません。

多くの種類のプリンターが、粉末ポリマーとインクジェットヘッドから噴射される液体を使用するようになりましたが、これにはポリマー粒子を溶かしたり融合させるための熱をもたらす素材が含まれています。その結果得られる部品は、単に接着された粉末で作られた部品よりもはるかに強力です。そのため、HP、Stratasys、Voxeljetなどの企業は、流体の結合剤と熱を使用したポリマーバインダージェッティング 方式を区別しています。ただし、結合剤噴射方式を粉末と液体の技術として最も広い観点で考える場合、以下で詳述する技術もこのカテゴリーに含まれます。

結合剤噴射方式は高速であり、高い生産能力を持っているため、他の造形方式よりも大量の部品を費用対効果よく生産することができます。幅広い種類の金属素材は、エンドユースの消費者製品、ツール、大量の予備部品に用いられます。低温の加工では材料の選択肢が限られており、構造的特性の低いパーツに用いられますが、熱を加える場合には一般的にナイロンやTPUなども使用されます。

- 方式の名称:Metal Binder Jetting / Polymer Binder Jetting / Sand Binder Jetting / Multi Jet Fusion / High Speed Sintering / Selective Absorption Fusion

- 利用可能な素材:砂 / ポリマー / 金属 / セラミックなど

- 寸法精度:±0.2 mm(金属)または±0.3 mm(砂)

- 主な用途:機能性のある金属部品 / フルカラーモデル / 砂型および鋳型

- 強み:低コスト / 大容量の造形エリア / 機能性のある金属部品が作れる / 優れたカラー再現性 / プリント速度が速い / サポートを必要としない設計の柔軟性

- 弱点:金属の場合は多くのプロセスが必要であり、高温を用いず作られたポリマー部品は機械的には強くない

金属素材と結合剤噴射方式

結合剤噴射方式は、従来の製造技術の能力をはるかに超える複雑な形状を持つ金属部品の製造にも使用されます。

結合剤噴射方式の金属3Dプリントは、大量の金属部品製造と軽量化を実現する非常に魅力的な技術です。なぜなら、この方式は部品を中空ではなく複雑なパターンの充填で印刷できるため、強度を保ちつつ部品を軽くできるからです。結合剤噴射方式の多孔性という特徴は、医療用途のインプラントなどで軽量な最終部品を実現するためにも使用されることがあります。

全体的に見て、この方式で作られた金属部品の材料特性は、射出成形で製造される金属部品と同等です。金属の射出成形は、金属部品の大量生産に広く使用されている製造方法の一つです。さらに、結合剤噴射方式の3Dプリントで作られた金属部品は、特に内部経路において、より高い表面平滑性を持っています。

結合剤噴射方式で作られた金属部品は、優れた機械的特性を実現するために、プリント後の二次加工が必要です。プリンターから取り出したばかりのパーツは、基本的にポリマー接着剤で結合された金属粒子から構成される「グリーンパーツ」と呼ばれ、壊れやすく、そのままでは使えません。

印刷後、金属粉末のベッドからパーツを取り出した後(デパウダリング)、炉で熱処理します(焼結工程)。この前に熱硬化工程が含まれることもあります。印刷パラメータと焼結パラメータは、特定の部品の形状や材料、および必要な密度に合わせて調整されます。青銅や他の金属を使用して、結合された部品の空隙を浸透させ、多孔性をなくすこともあります。

樹脂素材と結合剤噴射方式

プラスチック(ポリマー)の結合剤噴射方式は、粉末と液体の結合剤を使用するため、金属のそれと非常によく似たプロセスです。前述したように、ポリマーバインダージェッティングは、低温のプロセスと高温のプロセスに分けることができます。

ポリマーバインダージェッティングは、通常ナイロンなどのポリマーパウダーを薄い層でビルドプラットフォームに広げるところから始まります。次に、インクジェットヘッドが各層ごとにポリマーを結合すべき場所に、バインダーとなる接着剤(着色インク、融解性または放射線吸収性の液体、磁性液体を含む他の液体など)を正確に供給します。

一部の方法では、インクジェットヘッドまたは別のキャリッジに加熱ユニットがあり、液体を受ける層の部分を溶融させます。この加熱ステップを含む方法では、ポリマーパウダーが溶融され、接着ではなく結合状態になるため、より強力な部品を作ることができます。

熱を利用する結合剤噴射方式、例えばMulti Jet Fusion、High Speed Sintering、およびSelective Absorption Fusionは、パウダーを溶融するためにレーザーを使用する粉末焼結積層造形(SLS)と比較して、より速く、滑らかな表面仕上げが可能で、余ったパウダーの再利用が可能です。多様な産業で使用されており、自動車、医療、消費財などの分野で活用されています。

熱を用いない結合剤噴射方式の3Dプリントでは、強度を高めるために別の材料を注入することができます。こうしたプロセスにはカラーインクも含み、医療用モデルや製品プロトタイプに使用される多色パーツを製造することができます。

印刷されたプラスチック部品は、パウダーベッドから取り出され、洗浄された後、追加工することなく使用できます。

砂素材と結合剤噴射方式

砂の素材は、プラスチックの結合剤噴射方式と異なる技術ではありますが、ここで紹介する価値があります。実際、大規模な砂型鋳造やモデル、および芯材の製造は、結合剤噴射噴射方式の最も一般的な用途の一つです。

このプロセスは低コストで速いため、鋳造所にとって優れたソリューションです。従来の技術では非常に難しいか不可能なほど複雑だったパターンデザインも、数時間で印刷できます。

産業の発展の未来は、鋳造所やサプライヤーに高い要求を課し続けています。砂の3Dプリントはその潜在能力を引き出すための、初めに位置する技術と言えるでしょう。

砂を用いた3Dプリントでは、砂岩や石膏から部品を製造します。プリント後、芯材や型はビルドエリアから取り出され、緩い砂が取り除かれます。型は通常すぐに鋳造に使用できる状態です。鋳造後、型は分解され、最終的な金属部品が取り出されます。

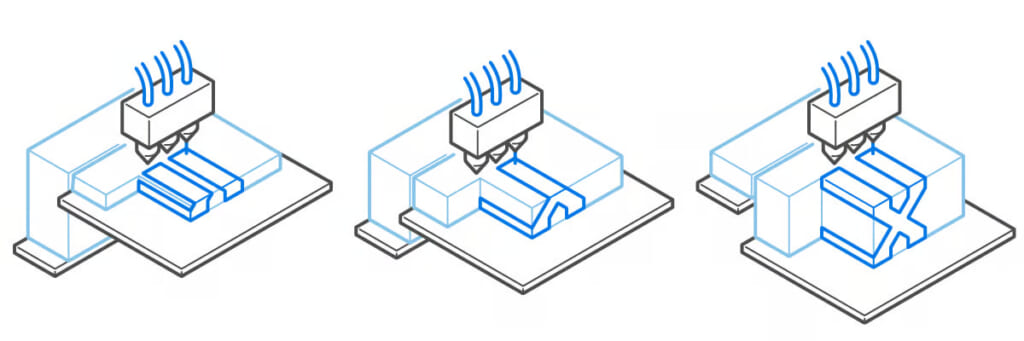

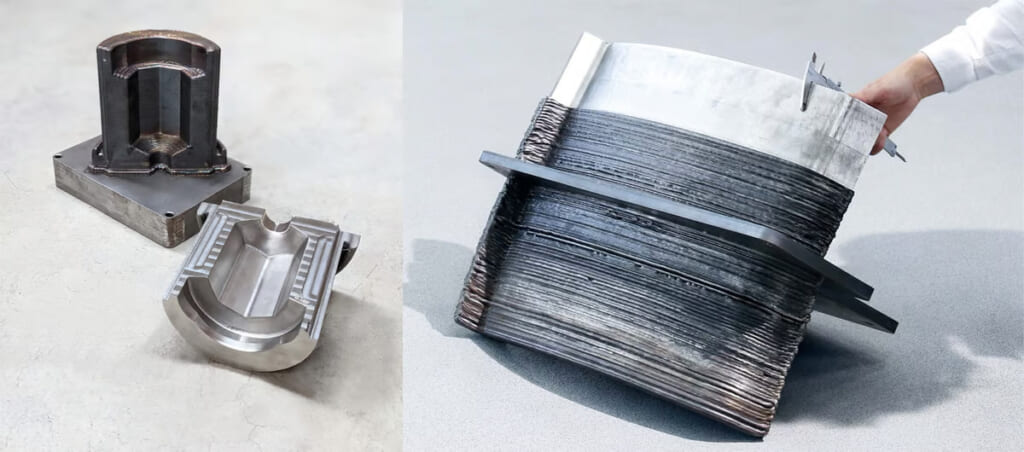

指向性エネルギー堆積法|DIRECTED ENERGY DEPOSITION

指向性エネルギー堆積法(DED)は、金属材料を供給しながら強力なエネルギーで溶融させる3Dプリンティング方式です。これは3Dプリンティングの最も幅広いカテゴリーの1つで、材料の形式(ワイヤーまたはパウダー)とエネルギーの種類(レーザー、電子ビーム、電気アーク、超音速、熱など)に応じて、様々なサブカテゴリーに分かれています。

要するに、金属をコントロールして層として堆積していく方式であり(材料押し出し方式とは異なる)、溶接と多くの共通点があります。

この技術は、全ての層を3Dプリントするためにも使用されますが、既存の金属部品に直接材料を堆積させることによって修復したり、機能を追加したりするためにも頻繁に使用されます。このプロセスの後には、より厳しい公差を達成するために、CNC機械加工が行われるのが一般的です。DEDとCNCの併用は非常に一般的で、それぞれのユニットを同じマシンに組み込んだハイブリッド3Dプリンターが存在するほどです。

この技術は、少量の金属部品の鋳造や鍛造に代わる、より迅速で安価な代替品になります。また、オフショアの石油・ガス産業、航空宇宙、発電、公益事業産業などで重要性の高い修理のために使われる、迅速でコスト効率の良い方法として評価されています。

DEDのサブカテゴリーは、原材料やエネルギー源の種類によって分けることができます。私たちはエネルギーの種類でグループ化し、それが最終製品に与える影響を強調しました。

使用される材料が粉末状である場合、酸化の可能性を低減または排除するために、不活性ガスとともに吹き付けるのが一般的です。複数の粉末を使用して材料を混合し、異なる結果を得ることも可能です。原料により安価なワイヤーを用いる場合、ロボット溶接に例えられることもありますが、はるかに複雑です。

- DEDのサブカテゴリの名称:Powder Laser Energy Deposition / Wire Arc Additive Manufacturing(WAAM)/ Wire Electron Beam Energy Deposition / Cold Spray

- 利用可能な素材:ワイヤーと粉末の幅広い金属

- 寸法精度:±0.1 mm

- 主な用途:級自動車や航空宇宙部品の修理 / 実働プロトタイプ / 最終部品

- 強み:速い積層スピード / 既存の部品に金属を追加できること

- 弱点:サポート構造を作ることができないため複雑な形状を作成できず、一般的に表面仕上げと精度が悪い

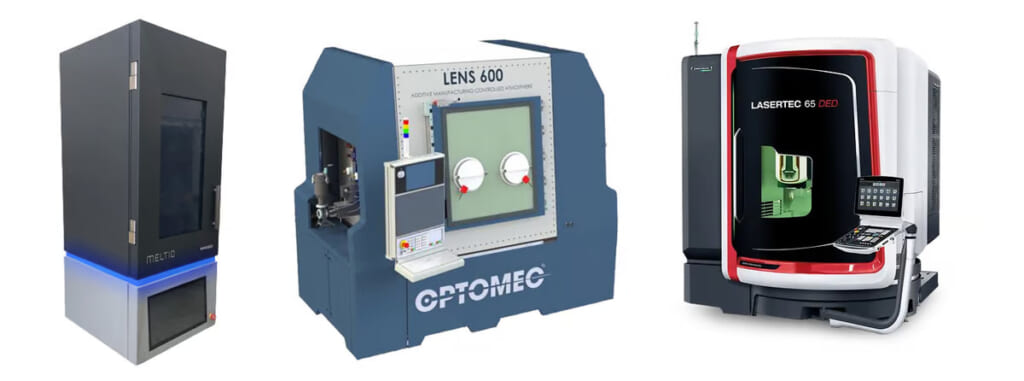

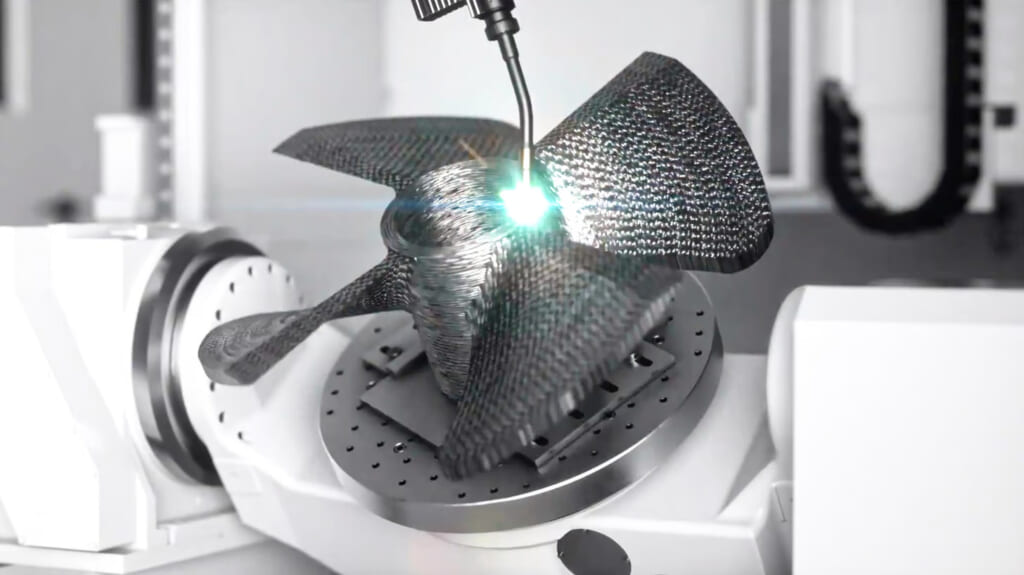

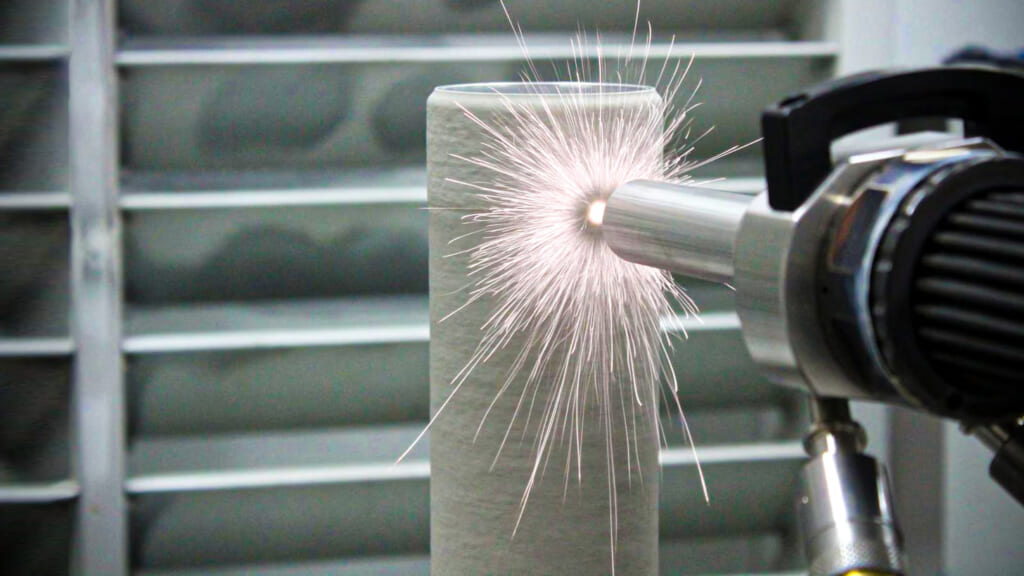

レーザーによる指向性エネルギー堆積法

レーザーによる指向性エネルギー堆積法は、Laser Directed Energy Deposition(L-DED)やLaser Metal Deposition(LMD)、Laser Engineered Net Shaping(LENS)とも呼ばれます。金属の粉末またはワイヤが1つ以上のノズルを通じて供給され、強力なレーザーによって溶融されることで、ビルドプラットフォーム上または金属部品上で3Dプリントが行われます。ノズルとレーザーが移動するか、または部品が多軸ターンテーブルの上で移動することで、対象物が一層ずつ構築されていきます。

造形速度は粉末溶融方式よりも速いですが、表面品質は低く、精度も著しく低下するため、多くの場合、広範囲の後加工が必要となります。

この方式の3Dプリンターの多くは、酸化を避けるためにアルゴンで満たされた密閉チャンバーを持っています。また、反応性の低い金属を加工する場合は、局所的なアルゴンまたは窒素を用いて動作させることもできます。

この方式で一般的に使用される金属には、ステンレス鋼、チタン、ニッケル合金などが含まれます。

この方式は、ジェットエンジンのブレードなどの高級航空宇宙および自動車部品の修理によく使用されますが、全体の部品を製造するためにも使用されます。

電子ビームによる指向性エネルギー堆積法

電子ビームDEDは、ワイヤー電子ビームエネルギー蒸着とも呼ばれ、レーザーによるDEDと非常によく似た3Dプリントプロセスです。真空チャンバー内で行われるため、非常にクリーンで高品質の金属が生成できます。金属ワイヤーが1つまたは複数のノズルを通って供給され、電子ビームによって融合されます。層は個別に積み重ねられ、電子ビームが小さな溶融プールを作り、そこへ溶接ワイヤーが供給装置によって供給されます。

電子ビームは、高性能金属や銅、チタン、コバルト、ニッケルなどの反応性のある金属の合金を扱う際にDEDの手段として選ばれることがあります。

金属ワイヤーを使用した電子ビームによるDEDは、粉末供給方式よりも速いです。このプロセスは真空チャンバー内で行われます。

DED方式の3Dプリンターは、実質的にプリントサイズに制限がありません。例えば、3DプリンターメーカーのSciakyは、1時間当たり3~9kgの材料で6メートル近い長さのパーツを製造できる電子ビームDEDマシンを所有しています。実際、電子ビームDEDは、金属部品を製造する最も速い方法の1つとされていますが、最も正確な方法ではないため、航空機のフレームやタービンブレードのように大きな交換部品を製造し、その後加工するのに適しています。

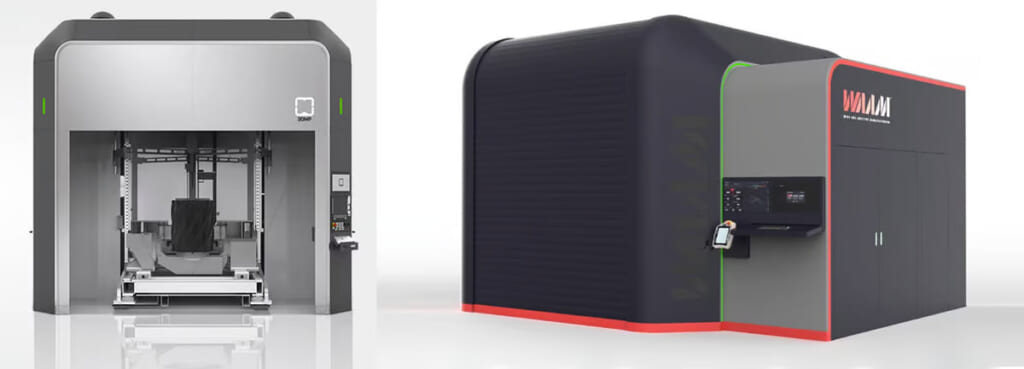

ワイヤーによる指向性エネルギー堆積法

ワイヤーを用いるDEDは、Wire Arc Additive Manufacturing (WAAM)としても知られ、プラズマやワイヤアー アークという形式のエネルギーを使用して、ワイヤ形状の金属を溶かし、ロボットアームによって表面に層を重ねて、多軸ターンテーブルなどの上に形状を形成する3Dプリント技術です。

この方式がレーザーや電子ビームなどの類似の技術と比較して選ばれる理由は、密閉チャンバーを必要とせず、従来の溶接と同じ金属(時には同じ材料)を使用できるからです。

電気式ダイレクトエネルギーデポジションは、既存のアーク溶接ロボットと電源を使用できるため、参入障壁が比較的低いとされるDED技術の中でも、最もコスト効率の高い選択肢とされています。

溶接と異なり、この技術は、ロボットアームの熱管理やツールパスを含むプロセスのさまざまな変数を制御するための複雑なソフトウェアを使用します。

サポート材を取り除く必要はなく、完成した部品は必要に応じて緻密な公差のためにCNC加工されたり、表面が磨かれたりします。印刷された部品はしばしば、残留応力を緩和するために熱処理を受けます。

コールドスプレー方式

コールドスプレーは、金属粉末を超音速で噴霧し、溶融させることなく結合するDED技術です。これにより、融解式の技術では一般的な溶接割れや、その他の問題を引き起こす熱応力がほとんど発生しなくなります。

2000年代初頭以来、コールドスプレー方式はコーティングのために使用されてきましたが、最近ではいくつかの企業がコールドスプレーを3Dプリントに採用しています。これは、通常の金属3Dプリンターの約50〜100倍の高速かつ、数センチ単位の正確な幾何学的形状で金属を層状に積層することができ、不活性ガスや真空チャンバーも必要ないからです。

他のDEDプロセスと同様に、コールドスプレー方式も表面の品質やディテールが高くはありませんが、それは常に必要とされるわけではなく、パーツはプリントベッドから取り出してすぐに使用できます。

溶融金属による指向性エネルギー堆積法

Molten Direct Energy Deposition とは、熱を利用して金属(通常はアルミニウム)を溶かし(または溶けているに近い状態)、それをビルドプレート上に層ごとに堆積させて造形物を形成する3Dプリントプロセスです。

この技術は、金属素材の押出造形法とは異なっています。押出造形では金属素材に少量のポリマーを混ぜて金属を押出可能にし、造形後にポリマーが熱処理段階で取り除かれますが、この方式では純粋な金属を使用します。

溶融または液体を用いたDEDは、材料噴出方式に例えることができますが、アレイ状のノズルから水滴が出る代わりに、液体状の金属は一つのノズルから供給されます。

これらの技術は開発中で、溶融金属3Dプリンターはまだ珍しいものです。GrobはGMP300を提供しており、Xeroxは最近、液体金属3DプリンターElemX の生産を終了しました。

金属を溶かして堆積させる際に熱を利用する利点は、他のDEDプロセスよりも少ないエネルギーを使用できたり、高度に加工された金属ワイヤーや粉末の代わりに、再利用可能な金属を直接原料として使用できたりする可能性があることです。

シート積層法|SHEET LAMINATION

シート積層法は技術的には3Dプリンティングの一形態ですが、これまで紹介してきた方式とは大きく異なります。非常に薄い素材のシートを積層して3Dオブジェクトや塊を作成し、それをレーザーなどで切断することで最終的な形をつくります。

利用できる素材は紙やプラスチックから金属まで多岐にわたり、熱など様々な方法で組み合わせることができます。

積層した素材をレーザーなどで加工して形を作り出すため、他の3Dプリント方式と比べて、多くの廃棄物が発生します。

この方式を利用するユーザーは比較的高速に、費用対効果が高い、機能を持たない試作品を製造できます。バッテリーのための技術としても有望で、プリント中に材料を交換することもできるため、素材を複合させたアイテムを作るためにも適しています。

- 方式の名称:Laminated Object Manufacturing(LOM)/ Ultrasonic Consolidation (UC)

- 利用可能な素材:紙 / ポリマー / シート状の金属

- 寸法精度:±0.1 mm

- 主な用途:非機能的なプロトタイプ / マルチカラーのプリント / キャスティング型

- 強み:迅速な製造が可能 / 素材を複合できる

- 弱点:精度が低い / 多くの廃棄物が出る / 一部の部品には後処理が必要

シート積層法

シート積層(ラミネーション)とは、3Dプリンティング技術のひとつで、素材のシートを重ねて接着剤で貼り合わせ、ナイフ(またはレーザー、CNCルーター)を使って、重ねたオブジェクトを正しい形にカットする方式です。

他方式の3Dプリンティング技術のコストが下がり、3Dプリンターのサイズやスピード、使いやすさも劇的に向上したため、現在シート積層方式はあまり一般的ではなくなっています。

Viscous Lithography Manufacturing (VLM)

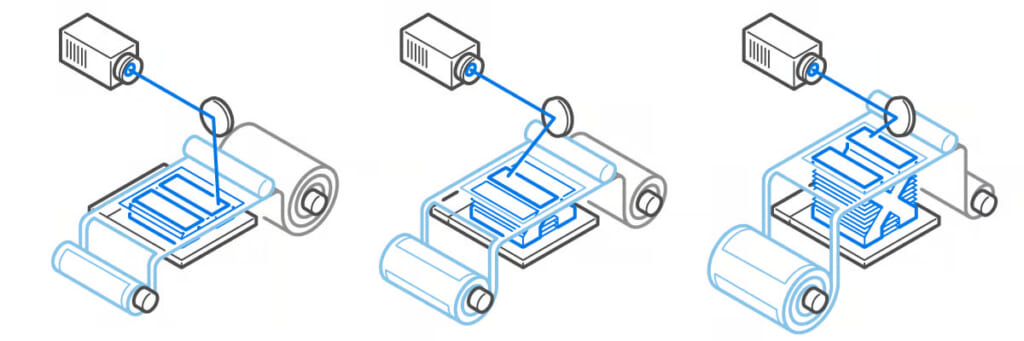

VLM(Viscous Lithography Manufacturing)はBCN3Dが特許を取得した3Dプリント方式で、高粘度の感光性樹脂を透明な転写フィルムに薄く積層します。機械的なシステムにより、フィルムの両面から樹脂を積層することができるため、異なる樹脂を組み合わせたマルチマテリアルパーツや剥がしやすいサポート構造を得ることが可能です。

この技術はまだ商業化されていませんが、樹脂3Dプリンティング技術のひとつに位置づけられる可能性があります。

Composite Based Additive Manufacturing (CBAM)

スタートアップ企業のImpossible Objectsは、CBAM(Composite Based Additive Manufacturing)技術の特許を取得しました。炭素、ガラス、ケブラー繊維を熱可塑性プラスチックと融合させて部品を作成する技術です。

Selective Lamination Composite Object Manufacturing (SLCOM)

EnvisionTEC(現在はETECと呼ばれ、Desktop Metalが所有している)は、2016年にSLCOM(Selective Lamination Composite Object Manufacturing)を開発しました。この技術は、基材として熱可塑性プラスチックと織り込まれた繊維複合材料を使用します。Desktop Metalがこの方法を今もサポートしているかどうかは、はっきりしていません。

進化を続ける3Dプリント技術

このガイドでは、3Dプリンティングの7つの主要カテゴリーをすべて網羅しているわけではありません。常に新しい技術が登場しており、それらが本当に新しい技術なのか、それとも既存の技術を独自に拡張したものなのかは明確に表せません。

いずれにせよ、このガイドは業界とともに進化し、半年ごとに更新される予定ですので、ご期待ください!