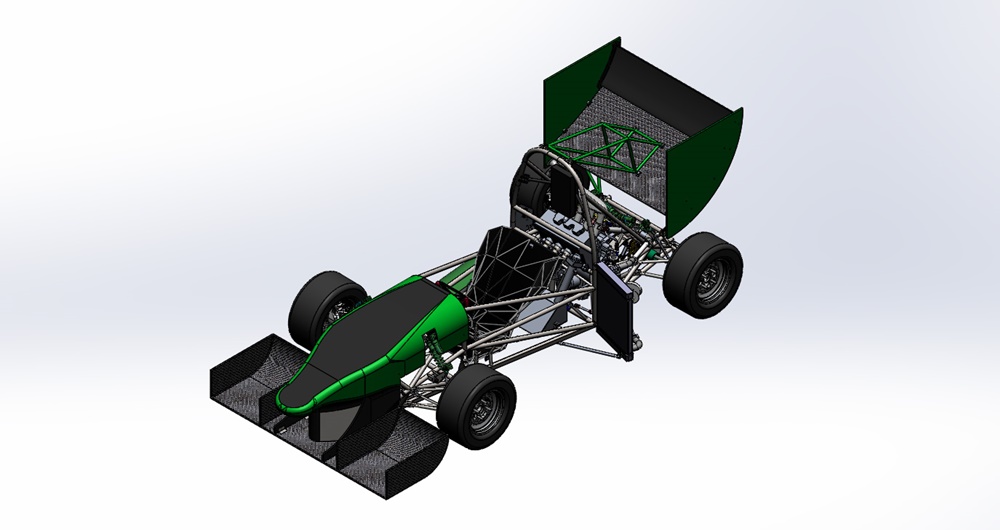

小型フォーミュラカーを、学生がチームを組んで、企画・設計・製作し、車の走行性能だけでなく、車両コンセプト・設計・コスト審査など、ものづくりの総合力を競う「学生フォーミュラ日本大会」へ、毎年、出場している東京農工大学 TUAT Formula様にお話しを伺いました。小型フォーミュラカーの複雑な内部構造を持つ部品に3DCADデータで設計し、3Dプリンターを利用し最終製品へ組み込む為に、DMM.makeへご相談頂きました。

プロフィール

東京農工大学 TUAT Formula(http://web.tuat.ac.jp/~fsae/)

東京農工大学 TUAT Formula は毎年9月上旬に自動車技術会主催で開催される「学生フォーミュラ日本大会」へ出場することを目的としたものづくりサークルです。

フォーミュラカーの設計・製作、部品の選択や調達・走行テストなどをすべて自分たちで行い、最終的に競技会で評価を受け次年度の改良・改善へとつなげています。

現在は現役メンバー26名に加え、在学中の院生やOBの協力、スポンサー各社様のご支援の下で活動しています。

曽山 泰生(そやま たいき)

東京農工大学 TUAT Formula

機械システム工学科 / 吸排気班

島袋 幸太郎(しまぶくろ こうたろう)

東京農工大学 TUAT Formula

機械システム工学科 / 吸排気班

OB:今井 雅人(いまい まさと)

東京農工大学 TUAT Formula

機械システム工学専攻

OB:寺原 彬弘(てらはら あきひろ)

東京農工大学 TUAT Formula

機械システム工学科 / 吸排気班

3Dプリンターを利用する以前の課題は、複雑形状の3D部品を製作することだった。

特に中空構造の内部にさらに流路を設ける事は非常に困難で、回避するために分割構造をとると部品点数を多くなる、製作コストも膨らむなどの課題となった。

時間短縮・コスト削減

価格や最大製作サイズなどの観点から検討した結果、決断をしました。また耐久性や加工精度、加工サイズなどを検討した結果、粉末焼結方式を採用する事にしたのも大きいです。

東京農工大学 TUAT Formulaの紹介

本日は、お忙しい中お集りいただき大変ありがとうございます。

頂いたお写真を拝見しておりますが、こちらはフォーミュラカー (Formula car)ですね?

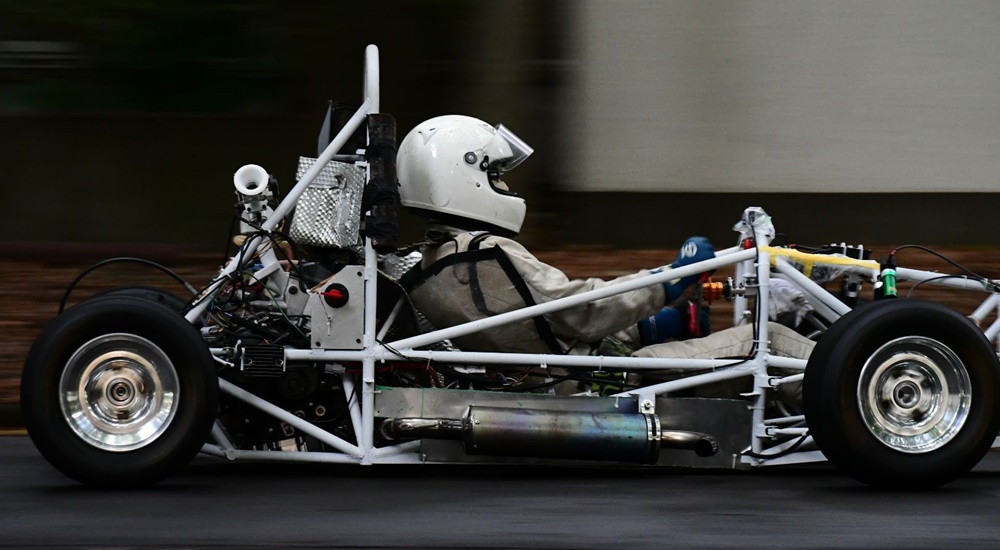

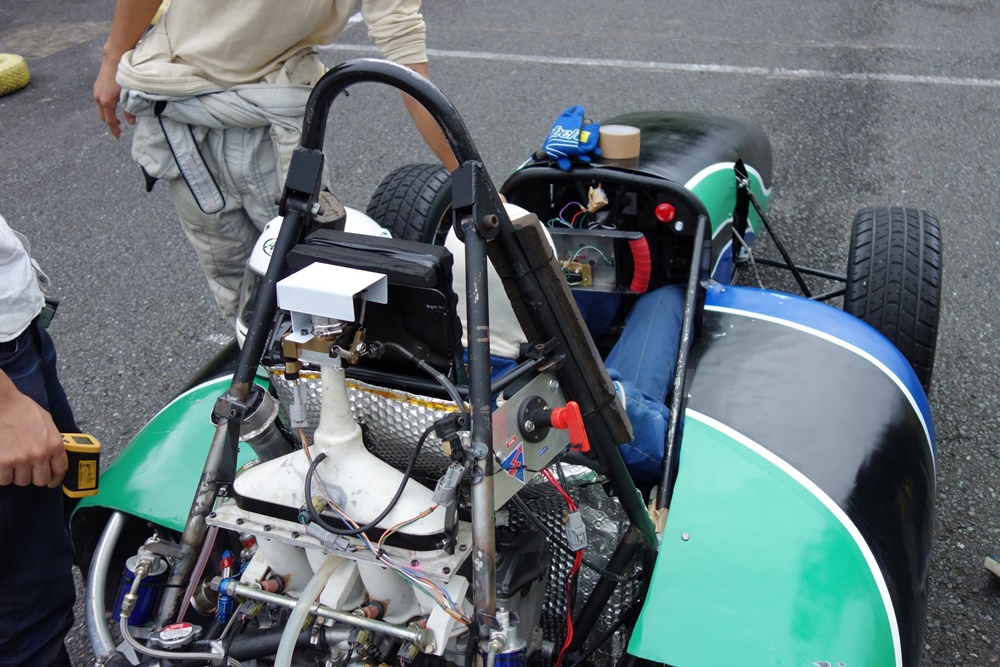

そうですね。一人乗りの小型フォーミュラカーになります。600cc程のバイクのエンジンを使っています。

製造過程にかかるコストや、デザインがどれだけ工夫されているかという内容など、総合的なモノづくりの勝負になっている「学生フォーミュラ日本大会」に出場しております。

こちらは、やはりガソリンで走るフォーミュラカーなのでしょうか?

はい、そうです。大学様によっては、EV(Electric Vehicle・電気自動車)もあるのですが、当校はガソリン車、バイクのエンジンで走っています。

創立してから、17代目のマシーンになるのですが、まだまだ課題が多く、詰め切れていない部分もあります。あと、単純にガソリンエンジンが好きだという理由もあります。笑

そうなんですね。笑

最初に東京農工大学 TUAT Formulaがどのようなものづくりサークルなのか、お聞かせください。

SAE 公益社団法人自動車技術会の主催で、世界中の大学が対抗する、学生フォーミュラ大会が行われています。当チームは、毎年9月頃に開催される、学生フォーミュラ日本大会に参加しています。そして、その参加するマシーンを製作しております。

チームメンバーは、1年生が11名、2年生が15名の計26名で、設計・製作・試走・テストを行っています。また、企業に就職したOBの意見や評価も貰っています。

最終製品であるフォーミュラカーのマシーンは、どのようなものなのでしょうか?

直近の大会に出場した車両になります。

実際に設計するのはフレームやカウルの部分なのでしょうか?

そうですね。エンジン自体は、Honda(本田技研工業株式会社)様から、CBR600RRのエンジンを提供して頂いております。

ステアリング系統や、シャシーは、自分達で設計・製作しています。また、吸排気、チェーンなど、使いまわしが出来ない部分がありますので、こちらも、自分達で設計して作り直しています。

翌年の大会では、使えない部分もあるのでしょうか?

製作にコストがかかっているので、使いまわす部品は多いですね。

サスペンションは、引き続き使う形になっております。ラジエーターやホイールも、そうですね。

マシーンの設計に関してレギュレーションで、「エンジンを使用しているマシーンは、毎年必ず変えなければならない」というモノが1つだけあります。それがフレームなんですね。

EVは2年に1回として定められています。

当チームは、エンジンを利用しているので、毎年必ずフレームだけは作らないといけないとなっています。

それから、必要に応じて、周りのコンポーネント、例えば、ウィングであるとか、タイヤも消耗品なので、場合によっては毎年変えています。

ダンパー、サスペンションのバネを使っている部分ですが、ここに関しては毎年同じモノを使っております。

一番設計が大変そうな部分は、毎年再設計しなければならないのですね。

3Dプリンターを活用する前の課題

3Dプリンターを活用する前はどのような課題があったのでしょうか?

3Dプリンターを利用する以前の課題は、複雑形状の3D部品を製作することでした。

流体を考慮する必要がある部品において、効率を考えると構造は流線型になります。

特に中空構造の内部にさらに流路を設ける事は非常に困難でした。これを回避する為に分割構造をとると部品点数を多くなってしまう上に、製作コストも膨らんでしまいます。

また流体部品の場合、分割数が増えるほど接合箇所も多くなり、接合部のエア漏れなどの問題が発生しますので、一体成型できるほうが望ましかったのです。

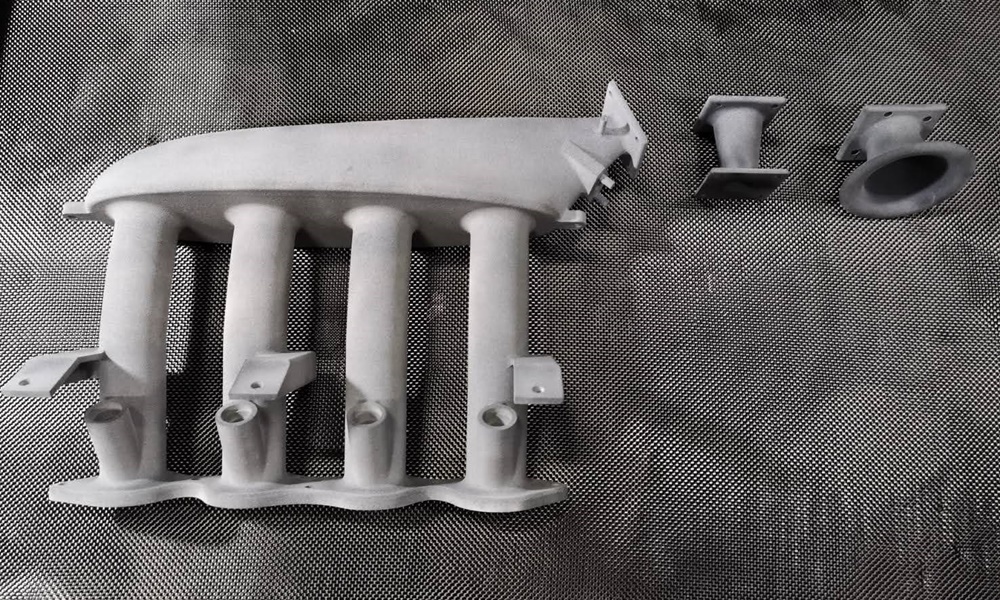

このような点から、複雑な中空形状を治具を用いずに一体成型する3Dプリンターは、本製品(エアインテーク)に製作にとって最も効率の良い工法だと考えました。

3Dプリンターの活用方法

そのマシーンを作られている中で、3Dプリンターをどこでご活用いただいているのでしょうか?

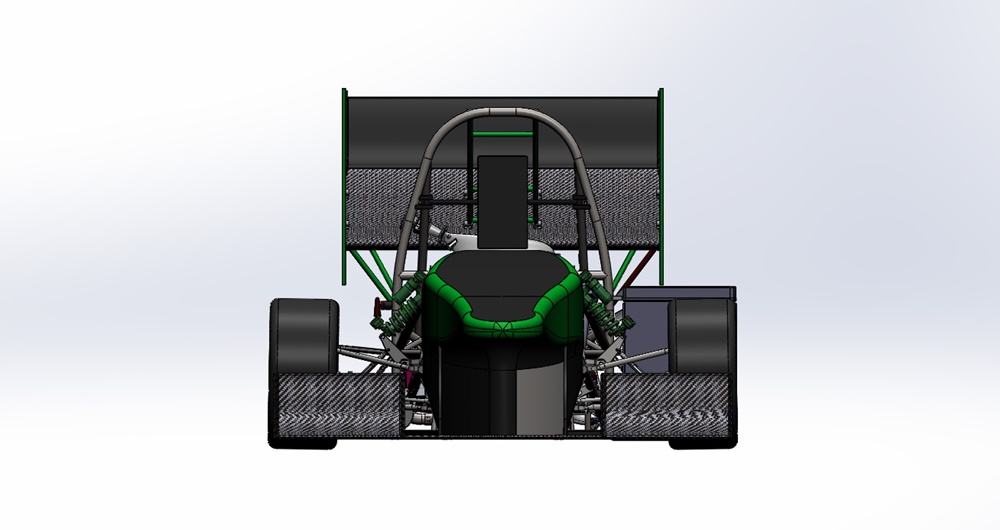

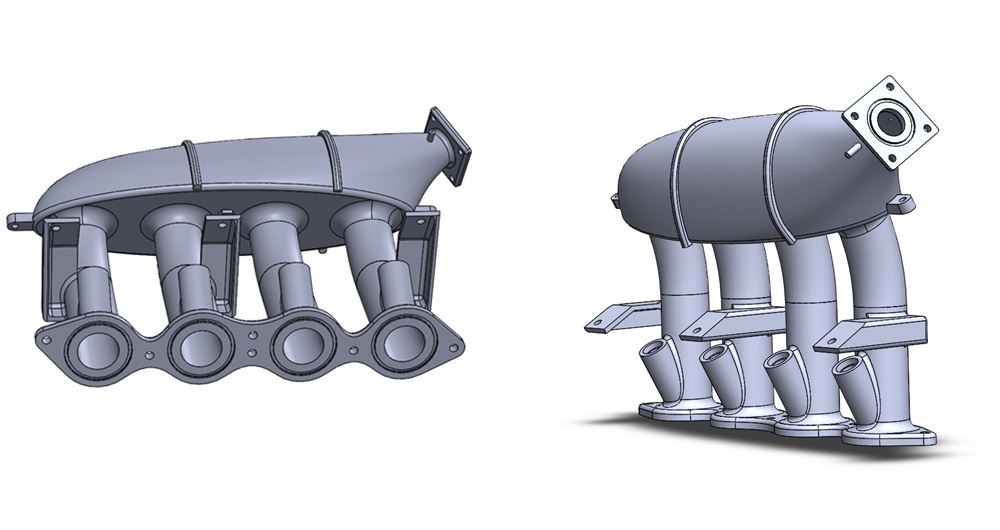

3Dプリンターを使用している部分は、エンジン回りの吸気部分にあたるエアファンネルや、エンジンの出力を制限するリストリクターですね。

リストリクターはエンジンが吸う空気の量を絞る為の部品なのですが、20mmの穴を設けるようにレギュレーションで決まっています。正確に20mmを出す為に3Dプリンターで出力しています。

あとは、一番大きな部品でサージタンクですね。これは空気が流れるモノで流線型になり、自作で製作するには非常に効率が悪く難しいです。

パソコン上で流体の解析をした上で、3Dプリンターで出力しています。

実際に出力して使ってみた結果はいかがでしたか?

昨年のマシーンで出力したサージタンクなのですが、CAD上でのかかる力の解析に甘い部分がありました。

空気をエンジンが吸い込む時に発生する負圧と大気圧に押されて変形してしまう事が発生しました。今年は対策として外側にリブを設けて強度を持たせるという設計のフィードバックをしております。

確かに外側で強化出来るのでれば良いですね。

そうですね。内側にリブを設けた時もありました。それは流体の流れる部分にリブを設けてしまうので、吸入の効率が変わってしまう事もありました。

毎年何かしらの課題が出てきて、後輩がそのPDCAを回している感じなのですね 笑

そうですね。笑

課題解決のために行ったこと

今のような課題を解決するにあたって、チーム内ではどのような検討をされたのでしょうか?

OBや在籍メンバーからコメントをいただいておりますので、そちらの紹介をさせて頂きます。

吸気系の開発は最小限にし、前年度の部品をベースに細かい形状変更にとどめるか、全てを白紙から作り直すかの2択を検討していました。結果、3Dプリンターで形状、部品構成、作り方を全て変える事にしました。

従来の製作方法では複雑な内部構造を持つ部品の製作は困難であり、簡素化したものであってもエア漏れが頻発し、それを解決するために多くの時間を費やしていました。このため全く新しい製作手法として、3Dプリンターを用いた製作に注目しました。

武藤が、DMM.makeの3Dプリンター 出力サービスとの契約を結んだのですが、それまでは自分達で、FRPなどでガラス繊維を積層して作るか、アルミを溶接して作るかという工法がメインでした。

サージタンクは、流体解析に基づいて形状を決定していますが、FRPで製作する場合は、製作できる精度に限界があり、解析どおりの形状のサージタンクを作れません。また、アルミ溶接は製作性を考えると自由度は低く、流体を扱う設計では扱いづらいのです。

3Dプリンター自体が当時はまだ珍しく、新しい事に挑戦したいという気持ちもありました。

そうなんですね。

DMM.makeを選んだ理由

そのような状況の中で、なぜDMM.makeの3Dプリンター 出力サービスを選ばれたのでしょうか?

こちらも、OBからコメントを頂いておりますので、そちらの紹介をさせて頂きます。

当時3Dプリンターの受注を行っている企業は、昨今ほど多くなかったこともあり、大々的に広告を出していたDMM.make様が目に留まり、調べたところ、価格や最大製作サイズなどの観点から検討した結果、決断をしました。また耐久性や加工精度、加工サイズなどを検討した結果、粉末焼結方式を採用する事にしたのも大きいです。

私が学部1年の際、DMM.makeの3Dプリンター 出力サービスを利用した吸気系パーツを用いた大会では周囲からは、「どこの3Dプリンターを使って製造したのか?」と聞かれましたね。笑

そこから学生フォーミュラの中でも、広まっていきました。笑

大型の粉末焼結方式のサービスを比較的安価でご提供しているのが当社の特徴でもあるので、この辺りがご評価いただけたのですね。

開発のベースや方針が固まったというのは、非常にありがたい事ですね。

島袋君、如何でしょうか? 笑

はい、エアファンネルとリストリクターを設計した島袋です。笑

昨年、エアファンネルとリストリクターの設計で切り欠き構造を作りました。

思った以上に切り欠き構造の部分が薄くなり、欲しい形状は得られましたが、強度が足りなかった点が反省点ですね。

こちらも使って頂いたのは、MJF(Multi Jet Fusion/マルチジェットフュージョン)なのでしょうか?

そうですね。

今年はエアファンネルに関しては、表面を滑らかにするために材質を変更しました。

表面を滑らかにした結果、効果が出るかは今後検証していこうと考えています。

今後ものづくり業界の技術に対して期待すること

今後ものづくり業界の技術に対して、どのような期待をされていますか?

やはり、低価格が第一に挙げられますね。

個人向けに3Dプリントサービスを提供されている企業は、それ程多くないと思います。

当チームでの、小型の3Dプリンターを保有しているのですが、業務用プリンターが、普通に使えるようになれば、より開発が豊かになるのではと考えています。

こちらも、OBからコメントを頂いておりますので、そちらの紹介をさせて頂きます。

3Dプリンターを用いた設計から試作までタイムラグが非常に短い事から、製品だけでなく治具等の製作性の向上が期待できます。また、様々な分野での開発のフロントローディング化に期待できます。さらに、ワンオフ品の製作ハードルも大きく下がる事が期待でき、3Dプリンター自体の技術向上にも期待ができます。

そうですね。今は開発コスト的には後送りになっていくモノが多いのですが、フロントローディングは3Dプリンターの基本でもありますからね。

DMM.makeに期待すること

DMM.makeの3Dプリンター 出力サービスに、今後期待していることはありますか?

寺原様:

私は、金属3Dプリンターを使ってみたいと思っています。

今使っている3次元CAD設計ソフトウェアで、トポロジー解析という機能があります。必要な強度と拘束・入力される力を設定するだけで、重量や十分な強度に最適化された形状をコンピューターが導き出してくれます。

ただしその形状は場合によっては、現在使える機械・装置・加工では再現できない形状も出てきます。

そういったモノ、例えば、タイヤとボディを繋げるアップライトとか、さらに強度が必要な部分にも、応用できると思っております。

金属系の3Dプリンター出力サービスのコストがより安価になればよいかなと思っています。

あとは造形サイズがもう少し大きくなれば、使える部品の可能性としては幅が広がると考えています。

ありがとうございます。3Dプリンターも新しい技術が出てきていて、指向性エネルギー堆積方式(DED)という方式ですが、大型サイズを一回で造形できる装置も出始めております。

将来的には、DMM.makeの3Dプリンター 出力サービスでも導入したいと考えております。

コストの部分はいかに早く、たくさん作れるかに関わってきます。

たくさん材料を使う事ができれば、材料の仕入れ単価や製造単価も抑えることができますので、装置の稼働率が上がっていけば、コストが下げていけるかなと思っています。

3Dプリンター業界も、大量に材料を使うようになってきておりますので、単価も下がっていくのではと考えています。

あと2020年11月末頃には今までの造形方式とは違う、バインダーを使ったFDM(熱溶解積層法)に近いタイプの金属造形サービスを開始する予定です。

今のチタンよりは確実にお求めやすい価格かと思っております。笑

わかりました。ありがとうございます。笑

あと当チームは人手不足と資金不足が課題ですので、スポンサー企業様を募集しております。笑

Twitter(https://twitter.com/tuatformula)などからご連絡頂ければ嬉しいです。

当チームのフォーミュラカーに、スポンサー企業様の企業ロゴを貼らせて頂きます。

個人的には、スポンサー企業様にはその年度のマシンを縮小した模型を3Dプリンターで造形して、お送りできたらいいのかなと思っております。笑

スポンサー企業様のお手元に残るようにできればと考えております。

ちなみにこのフォーミュラカーは完成品に至るまでに、どの程度、費用がかかっているものなのでしょうか?

200万円は届かない程度ですね。

前年度に作成した部品や、既製品も組み合わせておりますので大体そのぐらいです。

今回、掲載させていただいております部品は、いつの大会の部品なのでしょうか?

最初に造形していただいた部品は2015年の大会ですね。

DMM.makeの3Dプリンター 出力サービスをご利用頂いて、一番、成績が良かった大会はいつでしょう?

2017年の第15回大会ですね。

コスト賞(コスト・製造審査の得点が最も高いチーム)の審査が3位でした。総合成績ですと、さらに翌年の2018年の第16回大会が、良かったですね。

全ての審査に出場して、かつ完走もしたので、日本自動車工業会会長賞(全ての静的・動的審査に参加し、完遂・完走しているチーム)を受賞していますね。

エアファンネルは、MJFから今年はABSに変更されてますよね?

これは何か理由があったのでしょうか?

表面を滑らかにしたほうが、より空気を吸う効率が良くなると考えました。

最初はリストリクターもアルミで作って、効率を上げる事を考えていました。ただアルミで作るとなると、3Dプリンターではコストが上がってしまうので、手作りの削り出しで作る事になります。

まずは表面を滑らかにする事から始めようと考え、MJFでは硬すぎるのではと思い、試しにエアファンネルの素材を加工しやすいABSに変更しました。

そうなんですね。実際のマシンは、時速何キロぐらいで走るものなのでしょうか?

大会で走るコースは安全性を考慮されていて、コーナーが多くあまり速度が出ないコースになっていますが、直線を走らせ加速の力を競う競技(アクセラレーション)があり、時速80kmぐらいですね。

結構、早いですね。笑

車体が低く、路面に近いですよね。スピード感が、普通に乗用車を運転している感覚とは次元が違いますよね。笑

寺原は、昨年エースドライバーとしてチーム最速タイムを叩き出しました。笑

フォーミュラ系の体感速度と乗用車の体感速度と違うと思うのですが、乗用車の体感速度に置き換えた場合、どのぐらいの速度になるのでしょうか?

そうですね。乗用車ですと120km/h程度になるのかなと思います。

目線が低いので地面との距離が近くて、景色が早く流れていきます。笑

マシンの性能を確かめたり、練習などはどうされているでしょうか?

許可が下りれば、校内で走れるゾーンはあります。

しかし短い直線で限られた環境ですので、サーキットや広い駐車場をお借りして、1日、テストしていますね。

皆さん、ドライバーとしても乗られているのですか?

そうですね。お尻が地面と擦れそうな感覚で。笑

非常に楽しいです。笑

SAE 公益社団法人自動車技術会のレギュレーションで、マニュアルの普通自動車免許があれば、乗れます。

レースでは、ピットインを行うような種目もあるのでしょうか?

エンデュランスという種目があり、1周800mを20周します。

10周で必ずドライバーを変えなければいけないので、ピットインします。

ただF1のようにタイヤを変えるような事はしません。ドライバーだけの変更ですね。

場合によっては、走っている途中で部品が地面と擦れて、修理を要するだろうと大会側に判断された場合は戻ってこいという指示もあります。

そこでピットインして治らない場合は、リタイヤになるのでしょうか?

リタイヤになりますね。去年の大会ですと、多かったのは、エンジンのオーバーヒートで止まっちゃうというのが、上位校でも、目立っていましたね。

例えば、エンジンを冷やす冷却水を回すポンプが止まって、冷却水が止まり、エンジンの中の水が沸騰して、エンジンの焼き付きが起こって、動かなくなっていました。あとは、冷却水が漏れたりしていましたね。

大会の開催時期が、まだ、気温が高い時期ですし、年々、気温が上がってきているので、外気の温度も関係しているのでしょうか?

そうですね。

ラジエーターという部品は走っている時に流れる風や走行風を受け取って、熱を放出します。

冷却水と外気の温度差が重要で、温度差が縮まってしまうと冷えにくいですね。

そうなんですね。

本日は色々と貴重なお話、ありがとうございました。

こちらこそ、ありがとうございました!

こちらこそ、ありがとうございました!

こちらこそ、ありがとうございました!

こちらこそ、ありがとうございました!

今回のケースでは、小型フォーミュラカーに搭載される吸気部品の抜本的な軽量化と性能向上、それを実現する製造技術、信頼性、これら複数の課題を解決し、複雑な中空形状を、治具を用いずに一体成型し、最終製品として利用された事例をご紹介頂きました。

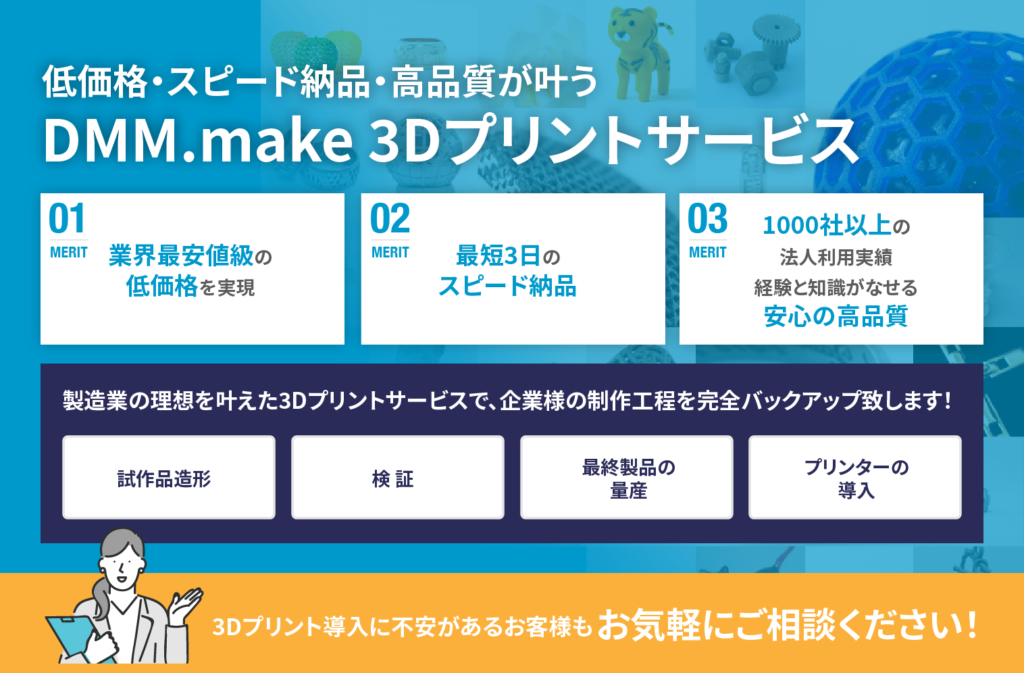

マスプロダクションサービスでは試作品造形・検証から最終製品の量産、そしてプリンターの導入まで企業様をサポートするサービスをご提案させていただきます。

3Dプリンターの導入についてなどご質問・ご要望がございましたらお気軽にお問い合わせください。