時計の生産・販売をされているリズム株式会社の藤井秀紀様にお話を伺いました。2011年からは新規事業として小型家電や生活家電の開発・販売も開始されています。それらの試作でDMM.makeの3Dプリントサービスが活用されている事例をご紹介いたします。

藤井 秀紀様 プロフィール

リズム株式会社 商品開発設計部 次長、先行開発担当

時計や新規事業である小型家電や生活家電の要素開発から製品設計に従事。

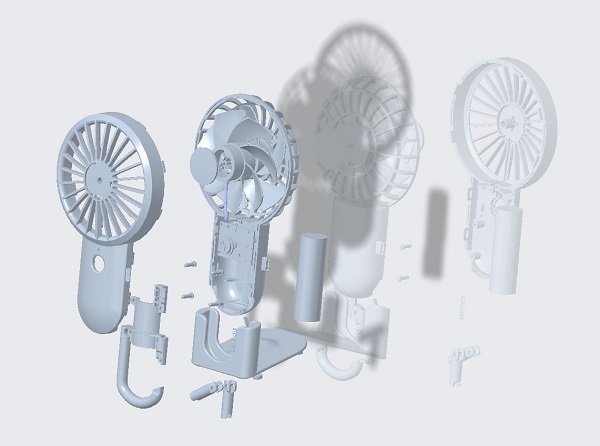

時計設計や鳩時計用ユニットなどの開発などをおこなっていたが、東日本大震災をきっかけに省電力で使える扇風機(2重反転式USB扇風機)を開発・販売した。これが時計以外の商材拡大のきっかけとなり、以降、加湿器やアロマディフューザーなど品目を拡大している。

※この鳩時計がNHK「魔改造の夜」の生贄に選ばれました。(5月25日(木)NHK総合にて放送)

木型やCNCで試作をおこなっていたが、木型だと中が空洞にできないため、重さ、操作性、音などの性能を検証できなかった。CNCは納期が2週間もかかりコストが高かった。

3Dプリントを活用することで、実際の設計データで性能確認ができるようになり、目覚ましサイズの製品についてはモックアップのコストはCNCに比べ1/10になった。

コストが下がったことで、試作を増やすことができました。DMM.makeは、納期が3日の案件にも対応してくれるので、非常に助かっています。

目次

時計や小型の生活家電を開発・販売 リズム株式会社

まずは会社の概要を教えていただけますか?

リズムは1950年から時計を生産・販売している日本の精密機器メーカーです。

国内と海外に自社工場があり、時計内部の核であるムーブメントや機構なども自社開発しています。

国内と海外に自社工場があり、時計内部の核であるムーブメントや機構なども自社開発しています。

藤井様はどのような業務をご担当されているでしょうか?

私は商品開発設計部で、小型家電の先行開発を担当しています。

商品企画部門のアイデアを実現するための構成要素検討、性能などの分析をし「本当に商品化できるか、できないか」を検証して商品コンセプト作りを行い、デザイン部門と連携して形にするという流れです。

私たちの製品が実際に使われるシーンを想定して、製品として既存製品の課題をブレイクスルーするアイデアを探すために試作を繰り返しています。

商品企画部門のアイデアを実現するための構成要素検討、性能などの分析をし「本当に商品化できるか、できないか」を検証して商品コンセプト作りを行い、デザイン部門と連携して形にするという流れです。

私たちの製品が実際に使われるシーンを想定して、製品として既存製品の課題をブレイクスルーするアイデアを探すために試作を繰り返しています。

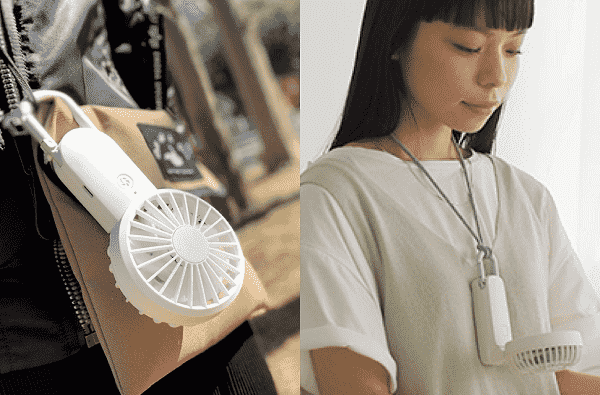

歴史ある会社ですが、近年ではハンディファンや加湿器も開発されているようですね。

きっかけは東日本大震災です。当時、大規模な停電がありましたよね?

そこで社内で「夏場の暑さを和らげる省電力で動く扇風機を作ろう」という声が上がったのです。

そこで社内で「夏場の暑さを和らげる省電力で動く扇風機を作ろう」という声が上がったのです。

また当時はスマートフォンが登場し始め、特に目覚時計で朝起きる人が減り始めていました。

その為、会社としても時計以外に新たな挑戦をしようということになり新規分野の開発にGOが出ました。

その為、会社としても時計以外に新たな挑戦をしようということになり新規分野の開発にGOが出ました。

時計一筋からハンディファンや加湿器へ、思い切った転換ですね。

時計用のムーブメントは時間を指す針を回転させる“モーター”です。

ハンディファンや加湿器、アロマディフューザーもモーターを使う商品であるため、時計から技術を応用しやすいのです。

ハンディファンや加湿器、アロマディフューザーもモーターを使う商品であるため、時計から技術を応用しやすいのです。

そして弊社の強みは、精密な省電力機器を作れるところです。

時計のモーターは単3乾電池一本で1~2年間ずっと連続動作できるので、非常に省エネです。

乾電池で動く製品を作り続けてきた私たちなら「省電力で風力もあるファンが作れる」と考え開発に取り組みました。

時計のモーターは単3乾電池一本で1~2年間ずっと連続動作できるので、非常に省エネです。

乾電池で動く製品を作り続けてきた私たちなら「省電力で風力もあるファンが作れる」と考え開発に取り組みました。

3Dプリンターは検討用モックアップ作りで活用。試作回数が増え、コストは約1/10に!

新商品を生み出すために試作をたくさん重ねていることかと思います。

社内ではどのように試作をしているのでしょうか?

社内ではどのように試作をしているのでしょうか?

たとえば時計製作のときはCNCの削り出しや木型を活用していました。

デザイン形状の選定やカラーバリエーションの検討にはたくさんのモックアップを作ります。主に木型を塗装しておこなっていました。以前は時計を年間100型番ほど発売していて、デザイン案もスケッチ検討後に実際に2,3案は形にして決定するため、年200~300以上のモデル製作が必要でした。

デザイン形状の選定やカラーバリエーションの検討にはたくさんのモックアップを作ります。主に木型を塗装しておこなっていました。以前は時計を年間100型番ほど発売していて、デザイン案もスケッチ検討後に実際に2,3案は形にして決定するため、年200~300以上のモデル製作が必要でした。

これまで時計のモックアップの用途は外観確認をするのみだったので木型モデルで問題ありませんでした。

しかし新商品のハンディファンなどのデザイン検証は風の強さの感じ方、風切り音、風の力で製品が倒れないか等、実際にファンが動かないと検証ができないため、木型ではデザイン検証ができないという課題に直面しました。

しかし新商品のハンディファンなどのデザイン検証は風の強さの感じ方、風切り音、風の力で製品が倒れないか等、実際にファンが動かないと検証ができないため、木型ではデザイン検証ができないという課題に直面しました。

稼働確認はCNCで加工したモデルを使っていましたが、加工時間が2週間程度と長く、木型と比べてもコストが高いという課題がありました。

気軽に検証したいと思っていた時に、3Dプリントのニュース記事が目に留まりました。

気軽に検証したいと思っていた時に、3Dプリントのニュース記事が目に留まりました。

3Dプリンターはいつから導入されましたか?

自社では2012年にFFF方式*の3Dプリンターを導入しました。

当時、日本ではまだ3Dプリンターの完成品の市販は少なく、3Dプリンターの特許が切れたタイミングで公開されたオープンソースの3Dプリンターを参考に部品を集めて自作して使い始めました。

当時、日本ではまだ3Dプリンターの完成品の市販は少なく、3Dプリンターの特許が切れたタイミングで公開されたオープンソースの3Dプリンターを参考に部品を集めて自作して使い始めました。

3Dプリンターを自作していたとは驚きです!

数多く、速く試作したかったので導入しました。特にハンディファン形状の最適化やグリルが風に与える影響などを検討したかったのです。

初代ハンディファンでは50〜100種類の羽根形状の実験をおこないましたね。

初代ハンディファンでは50〜100種類の羽根形状の実験をおこないましたね。

まだ市場にはハンディ型のファンが一つも無く参考にするものがありませんでしたので開発は手探り状態でした。

気軽に形状を変更して試作できるのは3Dプリントの強みです。この時は街を歩く人がハンディファンを持って歩く社会が普通になるとは想像ができていませんでした。

気軽に形状を変更して試作できるのは3Dプリントの強みです。この時は街を歩く人がハンディファンを持って歩く社会が普通になるとは想像ができていませんでした。

2014年からはインクジェット方式の3Dプリンターも導入しました。

現在では社内に4〜5台の3Dプリンターがありますが、いつもフル稼働です。

現在では社内に4〜5台の3Dプリンターがありますが、いつもフル稼働です。

従来のCNCや木型だとできなかったことは3Dプリントによって叶いましたか?

そうですね。

木型では出来なかった重さ・操作性・性能・音の体感が出来るモデルが3Dプリントなら複雑な形状でも簡単に社内や3Dプリントサービスで作れるようになりました。パソコン画面の中のものが翌日に手に取ることができるのは画期的です。

木型では出来なかった重さ・操作性・性能・音の体感が出来るモデルが3Dプリントなら複雑な形状でも簡単に社内や3Dプリントサービスで作れるようになりました。パソコン画面の中のものが翌日に手に取ることができるのは画期的です。

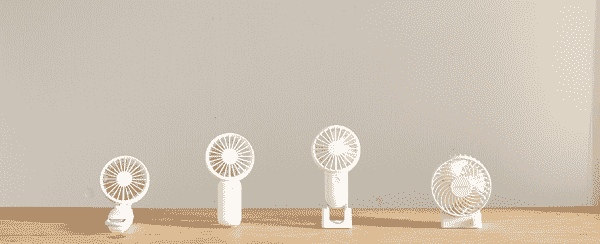

では実際に3Dプリントでどのような物が作られているでしょうか?

商品企画前の検討用のモックアップを作っています。

社内の3Dプリンターで作ることもありますが、DMM.makeにはハンディファンのデザインや性能の確認で試作をお願いしました。

社内の3Dプリンターで作ることもありますが、DMM.makeにはハンディファンのデザインや性能の確認で試作をお願いしました。

試作は1商品につき何回程おこないますか?

10〜20回程度おこないます。3Dプリントのおかげで試作の回数を増やすことができました。

たとえば、ハンディファンですとデザインをしてみたものの、実際に形にすると風が出ないことがあります。3Dプリンターを使って造形すると、デザインや穴の大きさなどの調整がやりやすいです。

たとえば、ハンディファンですとデザインをしてみたものの、実際に形にすると風が出ないことがあります。3Dプリンターを使って造形すると、デザインや穴の大きさなどの調整がやりやすいです。

他にも3Dプリンターを導入したメリットがありましたら教えてください。

費用面が大きいです。稼働モックアップのコストがCNCより1/10になりました。

複雑で小さなモデルは3Dプリントが良いですね。

おかげで試作を増やすことができて、トライできる回数が増えました。

試作費が高いときに必要な費用の社内稟議(一定の金額以上使うときは役員承認が必要、費用の承認に1週間位かかる)もいらないので助かっています。

複雑で小さなモデルは3Dプリントが良いですね。

おかげで試作を増やすことができて、トライできる回数が増えました。

試作費が高いときに必要な費用の社内稟議(一定の金額以上使うときは役員承認が必要、費用の承認に1週間位かかる)もいらないので助かっています。

*FFF(Fused Filament Fabrication):FFF方式は、3Dモデルを作成するために、プリンターが熱したプラスチックフィラメントを押し出し、そのフィラメントが積層されてオブジェクトが作成される方式。

DMM.makeは素材のラインナップが豊富なので、いろいろ試せる

自社でも複数台3Dプリンターを所有しているなか、DMM.makeの受託造形サービスを利用されたきっかけは何だったのでしょうか?

御社のサービスを利用し始めたのは2016年頃でした。

当時「3日後にサンプルを出荷しなければならない」という案件があり、利用させてもらいました。

自社のプリンターが他の案件で埋まっていて対応できず、CNCでは「1週間かかってしまう」と言われてしまって。そこで緊急でも対応してくれる会社を探しました。

当時「3日後にサンプルを出荷しなければならない」という案件があり、利用させてもらいました。

自社のプリンターが他の案件で埋まっていて対応できず、CNCでは「1週間かかってしまう」と言われてしまって。そこで緊急でも対応してくれる会社を探しました。

選んでいただいた決め手は何ですか?

たくさんありますよ!

見積りがWeb上ですぐできること、3Dデータを安全に管理していること、そして小さくて複雑な造形物はCNC加工より安価なところですね。

見積りに日数がかかると3Dプリントのメリットが下がってしまうので、この見積もりシステムはとても良いです。

他社サービスだと稼働日が合わず依頼できないこともありますが、御社は国内に工場があり、土曜や祝日も稼働しているので頼みやすいですね。

見積りがWeb上ですぐできること、3Dデータを安全に管理していること、そして小さくて複雑な造形物はCNC加工より安価なところですね。

見積りに日数がかかると3Dプリントのメリットが下がってしまうので、この見積もりシステムはとても良いです。

他社サービスだと稼働日が合わず依頼できないこともありますが、御社は国内に工場があり、土曜や祝日も稼働しているので頼みやすいですね。

また最近は大型造形も使わせてもらっています。

特にありがたいのが、機材や素材のラインナップの多さですね。

最新の3Dプリンターをすぐ導入してくださるので、興味のある素材を気軽に試すことができます。

最新の3Dプリンターをすぐ導入してくださるので、興味のある素材を気軽に試すことができます。

ご活用いただき、私たちもうれしいです!

具体的にどの素材をご利用されましたか?

具体的にどの素材をご利用されましたか?

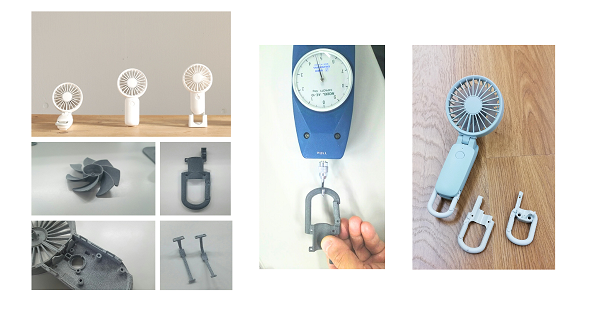

MJF造形のPA12GBでハンディファンのカラビナ部分を造形して、強度のチェックをおこないました。意匠確認やハンディファンの性能確認用の試作にもPA12GBを使いましたね。

それから御社は3Dプリントの仕上がり確認が丁寧ですね。

AGILISTAのAR-G1L(シリコーンゴム 低硬度)を使って薄膜シートの試作を依頼したときは、DMM.makeの担当者から3Dプリントでも造形可能な修正のアドバイスをいただきました。NG箇所を丁寧に図で説明してもらったので、わかりやすくて助かりました。

AGILISTAのAR-G1L(シリコーンゴム 低硬度)を使って薄膜シートの試作を依頼したときは、DMM.makeの担当者から3Dプリントでも造形可能な修正のアドバイスをいただきました。NG箇所を丁寧に図で説明してもらったので、わかりやすくて助かりました。

御社のブログの「AGILISTA解説記事」を参考にしました。自分では調べきれない情報が掲載されていてありがたいですね。

DMM.makeでは難しい依頼でも、相談すれば「やってみましょう!」と言ってくださる姿勢や熱意がありがたいです。

「ナイロンを薄く1mmで造形してほしい」と樹脂ヒンジをお願いしたことがありました。担当者からは「割れる可能性もありますが、トライします」と言っていただいて、造形してもらいました。

届いたものは割れていなかったですし、樹脂ヒンジとしても機能し無事検証できました、非常に助かりました。

「ナイロンを薄く1mmで造形してほしい」と樹脂ヒンジをお願いしたことがありました。担当者からは「割れる可能性もありますが、トライします」と言っていただいて、造形してもらいました。

届いたものは割れていなかったですし、樹脂ヒンジとしても機能し無事検証できました、非常に助かりました。

実は一番助かっているのは3Dプリント後の後処理がきれいにされていることです。

自社設備の場合は3Dプリントの材料セット、配置、プリント後の後処理(サポートの除去や洗浄など)も自分たちで行いますが大変です。

光造形式のNEX400をサポート処理”有”と”無し”で頼んだことがありますがDMMプリントでサポート除去したサンプルはサポート面がつるつるで驚きました。後処理技術の高さを感じました。

3Dプリントサービスを使う理由は後処理がないので楽というのも大きいです。

自社設備の場合は3Dプリントの材料セット、配置、プリント後の後処理(サポートの除去や洗浄など)も自分たちで行いますが大変です。

光造形式のNEX400をサポート処理”有”と”無し”で頼んだことがありますがDMMプリントでサポート除去したサンプルはサポート面がつるつるで驚きました。後処理技術の高さを感じました。

3Dプリントサービスを使う理由は後処理がないので楽というのも大きいです。

たくさんお褒めの言葉をいただき、ありがとうございます!

自社プリンターは人材育成にも、外注ではより高度なことを

それでは3Dデータはどのように社内で作成されていますか?

「Creo」、「SOLIDWORKS」、「CATiA」を使用しています。

先行開発課は外装開発・回路開発・プログラマー・システムエンジニア・音声編曲などさまざまな専門分野の混成メンバーで構成されていますが、今ではほぼ全員が3DCADを使用できます。

先行開発課は外装開発・回路開発・プログラマー・システムエンジニア・音声編曲などさまざまな専門分野の混成メンバーで構成されていますが、今ではほぼ全員が3DCADを使用できます。

入社するまで3DCADを使ったことがないメンバーがほとんどですが、外装技術者が3Dプリンターを動かして試作し、目の前で形になるのを見て、「自分も3Dプリンターを使いたい」という気持ちが湧いてくるようで、自ら積極的に3DCADを学んでいます。

特に社内研修はおこなっていませんが、3DCADを覚えた人が隣の人に教えるという連鎖で3DCADユーザーが増えています。簡単な形であれば2,3日でプリントアウトまでを覚えてくれます。

特に社内研修はおこなっていませんが、3DCADを覚えた人が隣の人に教えるという連鎖で3DCADユーザーが増えています。簡単な形であれば2,3日でプリントアウトまでを覚えてくれます。

すばらしいですね。

自社の3Dプリンターと弊社のような3Dプリントサービス、どのように使い分けているでしょうか?

自社の3Dプリンターと弊社のような3Dプリントサービス、どのように使い分けているでしょうか?

自社のプリンターは主に当日や翌日に形を確認が必要なものに使っています。自分で設計した3DCADデータが目の前ですぐに造形されて結果がわかるのは良いですね。

教育面でも画面の中のものを目の前でプリントして、手に取ることで発想力を豊かにしてもらいたいと思っています。

教育面でも画面の中のものを目の前でプリントして、手に取ることで発想力を豊かにしてもらいたいと思っています。

一方DMM.makeは、強度や精度など適応した素材でのプリントが必要な時にお願いしています。

社内の3Dプリンターで造形した試作品だとすぐに割れてしまうことがありますが、御社の素材で造形すると製品レベルの強度にすることできるので割れないですね。耐熱性もあり、非常に助かっています。

社内の3Dプリンターで造形した試作品だとすぐに割れてしまうことがありますが、御社の素材で造形すると製品レベルの強度にすることできるので割れないですね。耐熱性もあり、非常に助かっています。

社内の3Dプリンターはメンバーが自由に使えるようになるべく私自身は使わないようにしています。私の試作は基本的に御社のサービスを利用しています。(本音は「後処理が楽だから」という理由も大きいです…笑)

メールマガジンなどで新機材や新素材の導入のお知らせはチェックしており、色々試させてもらっていますね。

メールマガジンなどで新機材や新素材の導入のお知らせはチェックしており、色々試させてもらっていますね。

ありがとうございます! メンバーの皆様にもぜひ新しい素材などを気軽にチャレンジいただいて、アイデアの幅を広げていただくお手伝いができたらと思います。

グッドデザイン賞も受賞! 今後は大型家電も開発・製造したい

2022年度には加湿器がグッドデザイン賞を受賞されているようです。

超音波式プールレス加湿器「MIST 300」ですね。グットデザイン賞のほかに国際的なデザイン賞「iF DESIGN AWARD 2023」も受賞しました。

この形に至るまで何案も試作を重ねています。

大型プリント品はプリント時間が長いため、社内の3Dプリンターとプリントサービスを併用してモデル作製しました。

大型プリント品はプリント時間が長いため、社内の3Dプリンターとプリントサービスを併用してモデル作製しました。

そのような商品づくりに少しでも貢献できて光栄です。

今後、藤井様が3Dプリンターを使ってやってみたいことはありますか?

MIST 300の透明タンクなどの試作は大きなアクリルの塊からCNCで削り出し磨いて作ります。加工途中で素材が割れることもあるので高額の試作費がかかります。

高透明のレジンなど新しい素材を私たちも試してはいますが、まだ写真撮影モデルなどに3Dプリント品を使うのは厳しいです。

高精度の透明部品が3Dプリンターで気軽に試作できる様になると良いと思っています。

日々素材が増えているDMM.makeに期待しています。

高透明のレジンなど新しい素材を私たちも試してはいますが、まだ写真撮影モデルなどに3Dプリント品を使うのは厳しいです。

高精度の透明部品が3Dプリンターで気軽に試作できる様になると良いと思っています。

日々素材が増えているDMM.makeに期待しています。

会社としてのご展望もお聞かせください。

今は小型家電がメインですが、MIST 300のようなくつろぎの時間を体感できる家電を増やしていきたいですね。

家電サイズの試作は量産と同じ素材での検証が必要なためCNC試作がメインですが、形状確認などは3Dプリントを活用し開発スピードを上げて早くお客さまに商品をお届けしたいです。

家電サイズの試作は量産と同じ素材での検証が必要なためCNC試作がメインですが、形状確認などは3Dプリントを活用し開発スピードを上げて早くお客さまに商品をお届けしたいです。

ますます3Dプリントの活躍の幅が広がりそうですね!

今後ともどうぞよろしくお願いいたします。

今後ともどうぞよろしくお願いいたします。

| 会社名 リズム株式会社 ホームページ:https://www.rhythm.co.jp/ 商品紹介ページ:https://rhythm.jp/ |